Vorteile der Integration von Inverter-VFDs in Förderanlagen

Schlüsselvorteile der Verwendung von Frequenzumrichtern in Förderbandanlagen

Präzise Geschwindigkeitssteuerung für verbesserte Materialbewegung

Frequenzumrichter (VFDs) sind entscheidend für die präzise Geschwindigkeitssteuerung in Förderbändern und somit unerlässlich für Anwendungen im Materialtransport, bei denen Timing und Geschwindigkeit entscheidend sind. Durch Feinabstimmung der Geschwindigkeitsparameter ermöglichen VFDs Echtzeit-Anpassungen anhand der unterschiedlichen Gewichte und Arten der transportierten Materialien, was die Betriebs-effizienz erhöht. Diese Technologie sorgt für einen reibungsloseren Betrieb mit weniger Verschleiß an mechanischen Komponenten. Studien zeigen, dass eine verbesserte Geschwindigkeitssteuerung den Materialverlust um bis zu 30 % reduzieren kann, was ihre Bedeutung für einen effizienten Arbeitsablauf unterstreicht.

Sanfte Startfunktion zur Reduktion des mechanischen Belasts

Die Soft-Start-Funktion von Umrichtern spielt eine entscheidende Rolle bei der Minimierung der mechanischen Belastung auf Förderbandanlagen. Durch zügiges Beschleunigen verringert sie effektiv das Anfangsmoment und die mechanische Belastung der Komponenten. Diese Fähigkeit reduziert erheblich das Risiko vorzeitiger Verschleißerscheinungen an Motoren und Riemen; Hersteller melden oft eine Verringerung der mechanischen Ausfälle um bis zu 50 % durch den Einsatz von Soft-Startern. Die Möglichkeit, die Lebensdauer der Geräte durch weniger mechanische Belastung zu verlängern, ist ein wesentlicher Vorteil, der sicherere Betriebsabläufe und nachhaltige Produktivität fördert.

Energieoptimierung durch variabel Torque-Management

Durch die variablen Drehmomentsteuerung bieten Umrichter VFDs eine bemerkenswerte Energieoptimierung, indem sie ihre Ausgabe dynamisch an die Lastanforderungen anpassen. Diese Anpassungsfähigkeit führt zu erheblichen Energieeinsparungen und reduzierten Betriebskosten, was eine sinnvolle Investition für langfristige Effizienz darstellt. Berichte deuten darauf hin, dass solche Energieoptimierungen Einsparungen von 20-50 % auf den Energiekosten für Förderbandsysteme erzielen können. Die Fähigkeit, den Energieverbrauch effizient zu verwalten, sichert nicht nur Kostenersparnisse, sondern steht auch in Einklang mit nachhaltigen Praktiken, wodurch Umrichter VFDs eine intelligente Wahl für moderne Industrien darstellen.

Energieeffizienz und Kosteneinsparungen durch VFD-Technologie

Umwandlung von Wechselstrom in Gleichstrom für adaptive Leistungsverteilung

Die Wahl von AC zu DC Umwandlung in Förderanlagen kann die Effizienz der Energieverteilung erheblich steigern und den spezifischen Leistungsanforderungen der Anwendung gerecht werden. Dieser Umwandlungsprozess minimiert Energieverluste, die während der Übertragung auftreten, und ist insbesondere in umfangsbetonten Betriebsbedingungen vorteilhaft, um eine optimierte Leistung zu gewährleisten. Studien zeigen, dass Branchen, die AC zu DC Umwandler implementieren, Energiekosteneinsparungen von 20 % oder mehr für große Installationen erzielen. Diese Flexibilität ist entscheidend für nachhaltige Operationen in Sektoren, in denen der Energieverbrauch einen wesentlichen Teil der Betriebskosten darstellt.

Frequenzregelanpassungen je nach Lastnachfrage

Variabelfrequenzantriebe (VFDs) sind darauf ausgelegt, ihre Ausgabe intelligent an die tatsächliche Lastnachfrage anzupassen, wodurch die Betriebswirtschaftlichkeit ohne unnötigen Energieverbrauch gesteigert wird. Diese Anpassungsfähigkeit führt direkt zu Kosteneinsparnissen, da sie sicherstellt, dass Energie nur entsprechend den Betriebsanforderungen genutzt wird, anstatt ständig bei voller Kapazität zu laufen. Demonstrationen in verschiedenen industriellen Anwendungen haben gezeigt, dass Frequenzregelungen den Energieverbrauch um etwa 30 % reduzieren können, was eine finanzstarke Wahl für Unternehmen darstellt, die ihre Energiemanagement verbessern möchten.

Verminderte Stromverbrauch in Einphasen-/Dreiphasensystemen

VFDs spielen eine entscheidende Rolle bei der Minimierung des Energieverbrauchs, indem sie den Energiefluss in Ein- und Drei-Phasensystemen effizient verwalten. Diese Technologie ermöglicht flexible Installationen in verschiedenen Umgebungen, während sie die Energieeffizienz aufrechterhält und sich an unterschiedliche Energiebedarfe anpasst. Experten berichten von einer durchschnittlichen Reduktion des Energieverbrauchs um bis zu 40 %, wenn Industrien von traditionellen Systemen zu VFD-Technologie wechseln. Diese erhebliche Verringerung senkt nicht nur Betriebskosten, sondern unterstützt auch Nachhaltigkeitsziele, was zusätzliche Argumente für Investitionen in moderne VFD-Lösungen für industrielle Anwendungen liefert.

Motor schützen & verlängerte Gerätelebensdauer

Minderung der Risiken durch Common Mode Voltage (CMV)

Die Gleichspannung im gemeinsamen Modus (CMV) stellt erhebliche Herausforderungen für die Isolation des Motors und die Integrität der Lagern dar. Frequenzumrichter (VFDs) bieten durch ihre fortschrittlichen Designmerkmale robuste Lösungen, um diese Risiken zu mindern, wobei der Fokus auf der Reduktion des elektrischen Spannungsbelasts liegt. Durch die Integration von CMV-Unterdrückungstechniken können Motoren eine verlängerte Lebensdauer erfahren, was zu einem längeren Betriebsdauer und reduzierten Wartungskosten führt. Branchenstudien zeigen, dass Unternehmen, die eine wirksame CMV-Verwaltung implementieren, bis zu 25 % Verbesserung in der Lebenserwartung der Motoren erreichen können.

Wellenerdigungslösungen zur Lagerenschutz

Die Erdbeschickung der Welle ist essenziell, um Lager vor elektrischer Entladung zu schützen, was zu einem vorzeitigen Motorversagen führen kann. UMS oft Maßnahmen zur Erdbeschickung der Welle, um dieses Problem entgegenzuwirken. Die Umsetzung dieser Lösungen verringert die Wartungskosten für Lagerersatz erheblich und verlängert die Servicintervalle. Viele Hersteller haben berichtet, dass sich die Anzahl der Lagerausfälle um mehr als 30 % reduziert hat, nachdem sie Erdbeschickungslösungen in ihre Systeme integriert haben.

Stoßdämpfung in Anwendungen mit langstreckigen Förderbändern

Die Einbindung von Stoßdämpfungstechnologie ist entscheidend, um Motoren vor Spannungsspitzen zu schützen, die insbesondere in umfangreichen Förderanlagen häufig auftreten. Diese Technologie verhindert teure Motorschäden und minimiert das Risiko unerwarteter Downtimes aufgrund elektrischer Ausfälle. Fallstudien zeigen, dass die Verwendung von Stoßdämpfung elektrische Störungen um 40 % oder mehr reduzieren kann, was sie zu einer wichtigen Funktion beim Schutz von Investitionen in langreichweitige Förderanwendungen macht.

Top Inverter VFD Modelle für Förderanlagen

LC410 Hochleistungs-Vektorfrequenzumformer: Präzision & Zuverlässigkeit

Die LC410 Hochleistungs-Vektorfrequenzumformer ist bekannt dafür, präzise Steuerung anzubieten, die eine optimale Leistung in anspruchsvollen Förderanwendungen sicherstellt. Branchen mit hohen Betriebsanforderungen wenden sich oft an den LC410 wegen seines robusten Designs, das Zuverlässigkeit und eine lange Lebensdauer in den Vordergrund stellt. Kundenmeinungen betonen häufig Verbesserungen der Durchsatzleistung und weniger Downtime nach der Integration des LC410 in Produktionslinien. Du kannst mehr über den LC410 im Detail erfahren.

LFZ400Y VFD für Schwerlast-Textil- und Förderintegration

Speziell für Schwerlast-Umgebungen entwickelt, der LFZ400Y VFD bietet sowohl Dauerhaftigkeit als auch Anpassungsfähigkeit für textil- und Förderanwendungen. Mit fortgeschrittenen Drehmoment-Management-Fähigkeiten arbeitet es sogar in anspruchsvollen Bedingungen effizient, was zu operativer Exzellenz führt. Branchenberichte zeigen, dass Anlagen, die den LFZ400Y nutzen, eine deutliche Verringerung von Betriebsausfällen und Wartungskosten erfahren. Für weitere detaillierte Informationen besuchen Sie bitte LFZ400Y Typ VFD für Textilmaschinen.

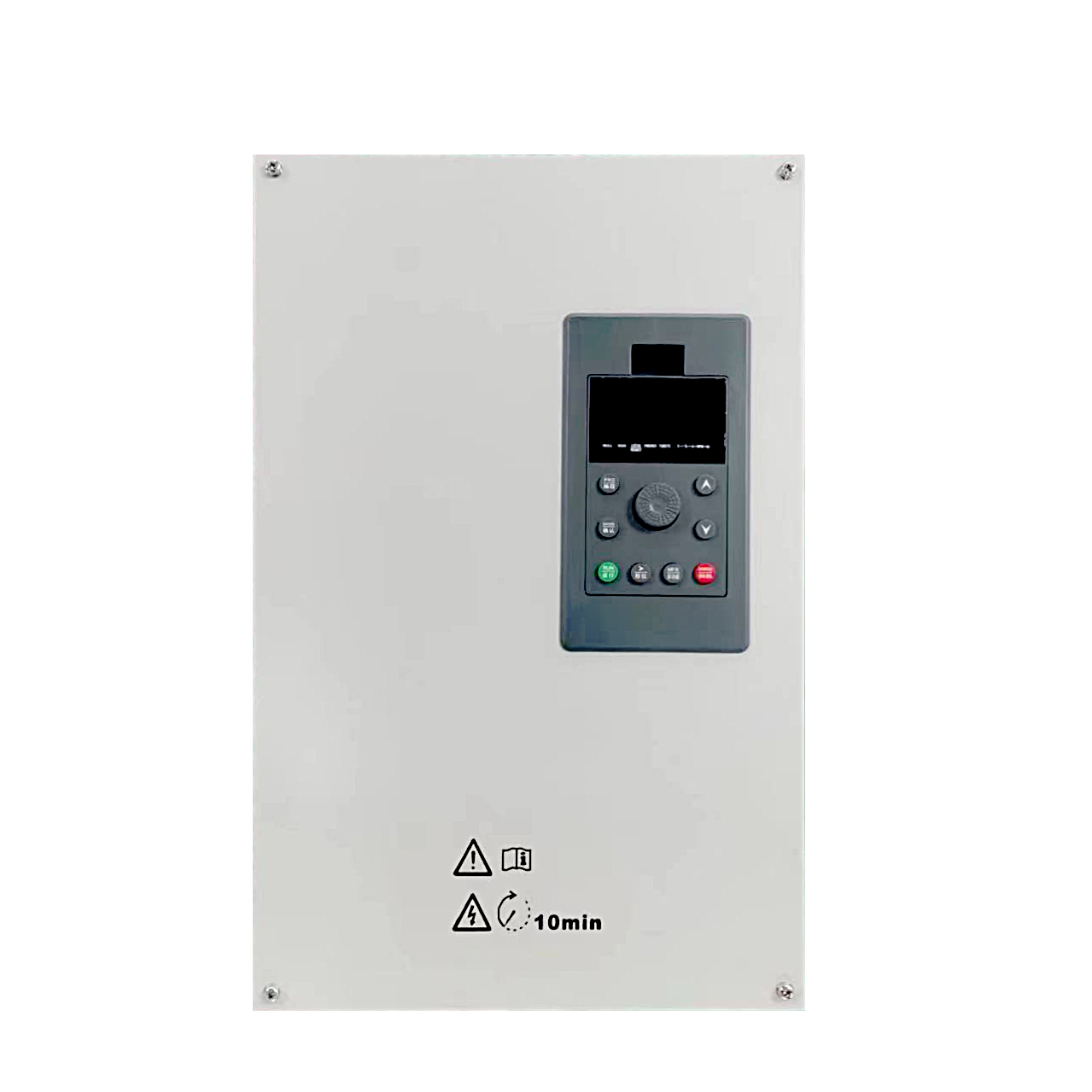

LG300A 690V Schranktyp-Wandler für industrielle Stromanforderungen

Die LG300A 690V Schranktyp-Wandler ist darauf ausgelegt, den Anforderungen an Hochspannung in der Industrie gerecht zu werden und bietet eine kompakte, dennoch äußerst effektive Lösung ohne Kompromisse bei der Leistung. Dieses Modell unterstützt eine Vielzahl von Betriebsfunktionen, was es vielseitig für zahlreiche industrielle Anwendungen macht. Laut Rezensionsdaten haben Betriebe, die den LG300A einsetzen, Wirkungsgradsteigerungen und in manchen Fällen Energieeinsparungen von über 25 % gemeldet. Um den LG300A näher zu erkunden, können Sie sich auf der Seite LG300A 690V Eingangsschrank-Typ Starkstrom-Vektor-Frequenzumrichter informieren.

Industrie-Anwendungen & Leistungsfallstudien

Bergbau: Synchronisierte Geschwindigkeitssteuerung für Erztransport

In der Bergbaubranche ist die Integration von VFDs für eine synchronisierte Geschwindigkeitssteuerung entscheidend, um eine stetige und unterbrechungsfreie Förderung von Erz zu gewährleisten. Diese sorgfältige Steuerung erhöht die Produktionsraten, indem sie Verschwendung durch schwankende Fördergeschwindigkeiten minimiert. Laut Fallstudien erfahren Bergbauoperationen, die VFDs nutzen, einen bis zu 40-prozentigen Anstieg der Ausgabewirksamkeit. Durch die Anpassung der Leistungsfrequenz und Spannung optimieren VFDs nicht nur die Betriebsleistung, sondern tragen auch erheblich zur Reduktion von Verschleiß an Bergbaugeräten bei, was zu weniger Downtime und Wartungskosten führt.

Verpackung: Anpassbare Gurtspeeds, um Produktverschwendung zu minimieren

In der Verpackungsabwicklung werden VFDs genutzt, um die Geschwindigkeit der Förderbänder anzupassen und sie nahtlos den Anforderungen der Produktionslinie anzupassen, um Produktverschwendung zu minimieren. Diese Flexibilität fördert flüssigere Arbeitsabläufe und reduziert Verschlechterungen, die durch unangemessene Bearbeitungsgeschwindigkeiten entstehen. Statistiken zeigen, dass die Implementierung anpassbarer Bandaufzüge in Verpackungsbetrieben die Verschwendung um bis zu 35 % senken kann, was die Gesamtrendite erhöht. Durch die präzise Kontrolle der Motorgeschwindigkeiten optimiert die VFD-Technologie Verpackungsprozesse und ermöglicht Echtzeitanpassungen, die die Betriebs-effizienz und die Qualitätskontrolle steigern.

Erneuerbare Energien: VFD-angetriebene Förderbänder in der Solarpanelherstellung

Die VFD-Technologie wird im erneuerbaren Energiebereich, insbesondere in der Solarpanelproduktion, wo Präzision von entscheidender Bedeutung ist, zunehmend unerlässlich. Diese Antriebe optimieren die Materialförderungsraten und stellen sicher, dass sie sich an den tatsächlichen Produktionsbedarf anpassen, wodurch nachhaltige Fertigungspraktiken gefördert werden. Leistungsfallstudien zeigen, dass die Integration von VFDs in Prozesse für Solarpanele die Produktivität um bis zu 30 % verbessert. Die präzise Geschwindigkeitssteuerung, die VFDs bieten, erhöht den Durchsatzprozess, was zu höheren Erträgen und einer effizienteren Nutzung der installierten Anlagen führt.

Durch die Untersuchung dieser Branchenanwendungen und Fallstudien wird deutlich, dass VFDs eine zentrale Rolle bei der Steigerung der Effizienz in verschiedenen Sektoren spielen. Vom Bergbau über Verpackung bis hin zu erneuerbaren Energien bieten die anpassungsfähigen Funktionen von VFDs unterschiedliche betriebliche Herausforderungen, was letztendlich zu einer verbesserten Produktivität und Kosteneinsparungen führt.

Implementierung von VFDs: Installations- und Wartungsbestpraktiken

Richtiges Erden für elektrische Stabilität

Ein ordentliches Erden ist entscheidend für die Sicherstellung der elektrischen Stabilität bei der Installation von Drehzahlschaltgeräten (VFD). Es spielt eine zentrale Rolle bei dem Schutz von Systemen vor elektrischen Überspannungen und Transienten, die erhebliche Störungen verursachen können. Durch das Einhalten etablierter Erdungsprotokolle können wir Probleme bezüglich elektrischer Störungen effektiv reduzieren und so flüssigere und stabilere Betriebsabläufe unserer Systeme gewährleisten. Das Folgen dieser Praktiken ist von höchster Wichtigkeit, da etwa 70 % der Probleme mit elektrischer Störung durch angemessene Erdungstechniken behoben werden können, was die Gesamtreliabilität des Systems erhöht.

PID-Schleifenkalibrierung für Prozesssynchronisierung

Die Kalibrierung der PID-Schleife ist ein wesentlicher Aspekt zur Gewährleistung einer optimalen Systemleistung, da sichergestellt wird, dass Prozesse genau auf variierende Lasten reagieren. Diese Kalibrierung ermöglicht präzise Anpassungen von Geschwindigkeit und Drehmoment, was entscheidend für die Optimierung der Prozesssynchronisation ist. Dadurch steigern wir die Effizienz und Zuverlässigkeit von Förderanlagen und ermöglichen reibungslose Operationen. Experten im Bereich empfehlen regelmäßige Neukalibrierungen der PID-Schleife, um hohe Leistungsstufen aufrechtzuerhalten. Dieser proaktive Ansatz hilft bei der Aufrechterhaltung der gewünschten Prozesssteuerung und verhindert potenzielle Abweichungen in den Operationen.

Thermomanagement bei Hochzyklusoperationen

Eine effektive Thermomanagement ist entscheidend für die Lebensdauer und Effizienz von VFD-Systemen, insbesondere bei der Bewältigung von Hochzyklusoperationen. Durch die Implementierung robuster Kühlungslösungen und regelmäßige Überprüfungen der thermischen Effizienz kann ein Systemüberhitzung und darauffolgende Ausfälle verhindert werden. Daten deuten darauf hin, dass angemessene Thermomanagementmaßnahmen die Gerätelebensdauer um bis zu 25 % erhöhen können, was Wartungskosten erheblich reduziert und Nachhaltigkeit fördert. Durch den Fokus auf diese Strategien stellen wir sicher, dass VFD-Systeme zuverlässig funktionieren, selbst in anspruchsvollen Betriebsumgebungen.