Programmiermethoden für PLC-Regler in komplexen industriellen Prozessen

Kernmethoden der PLC-Programmierung für industrielle Automatisierung

Modulare Programmieransätze für skalierbare Systeme

Modulare Programmierung ist eine wichtige Technik in der PLC-Automatisierung und bietet zahlreiche Vorteile, wie verbesserte Wiederverwendbarkeit und einfacheres Debugging. Durch die Aufteilung komplexer PLC-Systeme in kleinere Module erleichtern wir eine schnellere Entwicklung und Wartung, wobei jedes Modul unabhängig voneinander aktualisiert oder ersetzt werden kann, ohne das gesamte System zu beeinträchtigen. In der Praxis ermöglichen Methodiken wie Funktionsblöcke und Bibliotheken es den Programmierern, skalierbare PLC-Anwendungen zu erstellen. Funktionsblöcke kapseln spezifische Funktionalitäten ein, ähnlich wie wiederverwendbare Codekomponenten, was effiziente und überschaubare Automatisierungslösungen ermöglicht. Modulare Programmierung fördert auch die Zusammenarbeit innerhalb von Entwicklungsteams, da verschiedene Entwickler unabhängig an separaten Modulen arbeiten können, was die Projektzeiträume beschleunigt.

Implementierung von zustandsbasierter Logik in der Prozesssteuerung

Statusbasierte Logik ist essenziell, um sicherzustellen, dass PLC-Systeme angemessen auf verschiedene Betriebszustände reagieren. Diese Logik funktioniert durch die Definition von Zuständen und Übergängen, die bestimmte Bedingungen und Aktionen innerhalb eines Prozesses darstellen. Reale Beispiele können in Montagelinien gesehen werden, wo Maschinen zwischen den Zuständen 'inaktiv' und 'aktiv' wechseln, basierend auf Sensoreingaben. Für eine effektive Implementierung ist die Verwaltung von Zustandsübergängen entscheidend, um Fallen wie Rennbedingungen und Deadlocks zu vermeiden. Best Practices umfassen eine gründliche Dokumentation der Zustandsdefinitionen und die Sicherstellung eines flüssigen Logikflusses zwischen den Übergängen. Diese Strategien schützen vor Stabilitätsproblemen des Systems und fördern eine responsive und adaptive Prozesssteuerung in industriellen Umgebungen.

Fehlerbehandlung und Diagnose-Routinen im PLC-Code

Eine robuste Fehlerbehandlung ist unerlässlich in der PLC-Programmierung, um die Zuverlässigkeit und Sicherheit des Systems aufrechtzuerhalten. Durch die proaktive Implementierung von Fehlererkennungsmechanismen können Störungen frühzeitig identifiziert und schnell korrigiert werden, was den Stillstand minimiert. Diagnose-Routinen spielen eine entscheidende Rolle, da sie eine schnelle Identifizierung von Fehlern ermöglichen und die Lösungsbemühungen leiten. Techniken wie die Implementierung von Watchdog-Timers und Fehlerprotokollierung unterstützen die schnelle Diagnose und Behebung von Problemen. Studien zeigen, dass effektive Fehlerbehandlung den Stillstand um bis zu 30 % reduzieren kann, was ihre Bedeutung in der industriellen Automatisierung unterstreicht. Durch effiziente Fehlermanagement steigern PLC-Systeme die Betriebs-effizienz und gewährleisten Sicherheitsstandards.

Fortgeschrittene Bewegungssteuerung und IoT-Integrationstrategien

Mehrachsiges Bewegungsabstimmung mit Hochgeschwindigkeits-Pulsausgängen

Hochgeschwindigkeits-Pulsausgänge spielen eine entscheidende Rolle bei der Unterstützung von Mehrachsantriebssystemen, indem sie präzise und synchronisierte Bewegungen in Automatisierungsumgebungen ermöglichen. Das Wesen dieser Ausgänge liegt in ihrer Fähigkeit, schnelle Signale zu generieren, die für eine genaue Koordination zwischen mehreren Achsen notwendig sind. Die Erreichung nahtloser Synchronisation kann jedoch aufgrund von Komplexitäten wie Zeitgenauigkeit und potenziellen Signalverzögerungen herausfordernd sein. Techniken wie PID-Regelung und Vorwärtsregelung bieten Lösungen, indem sie die Systemreaktivität und Stabilität verbessern. Zum Beispiel kann die Implementierung dieser Methoden in einer automatisierten Fertigungsumgebung die Genauigkeit und Produktivität erheblich steigern, was zu effizienteren Operationen und weniger Abfall führt.

Nutzen von Industrie-Ethernet-Protokollen für das Systemnetzwerk

Die Verwendung von Industrie-Ethernet-Protokollen bietet Vorteile bei der Integration von PLCs und anderer Geräte innerhalb eines Netzwerks, wobei eine robuste Verbindung und verbesserte Datenaustauschfunktionen angeboten werden. Protokolle wie EtherCAT und Profinet stehen an vorderster Stelle und zeichnen sich durch ihre überlegenen Leistungsmerkmale und Echtzeitfähigkeiten aus, was sie für zeitkritische Anwendungen ideal macht. Zum Beispiel ermöglicht EtherCATs Hochgeschwindigkeitskommunikation eine schnelle Datentransfer, was in Anwendungen entscheidend ist, die sofortige Rückmeldung und Steuerung erfordern. Unternehmen, die diese Netzwerkstrategien übernehmen, haben erhebliche Verbesserungen in der Betriebs-effizienz und Systemzuverlässigkeit beobachtet, was zeigt, wie diese Protokolle zu effizienteren Automatisierungsprozessen und einem besser vernetzten industriellen Umfeld beitragen.

Fähigkeiten zur Fernwartung und prädiktiven Instandhaltung

Programmupdates und Firmware-Management auf Basis von SD-Karten

Updates auf Basis von SD-Karten revolutionieren, wie wir PLC-Firmware verwalten, indem sie Einfachheit bieten und Downtime minimieren. Die Implementierung dieser Updates ermöglicht es Herstellern, neue Programme ohne Produktionsunterbrechung zu übertragen und damit reibungslose Operationen zu gewährleisten. Mit dieser Bequemlichkeit kommt jedoch die Verantwortung, die Sicherheit der SD-Karten-Verwaltung sicherzustellen. Best Practices umfassen die Verschlüsselung von Daten auf den Karten und die Nutzung von Anti-Manipulationsmaßnahmen, um die Integrität von Hardware und Software zu schützen. Statistiken unterstreichen die Vorteile dieser Methoden; zum Beispiel haben Hersteller einen um 30 % geringeren Downtime durch gestreamte Firmware-Updates gemeldet.

Integration eines Web-Servers für die Echtzeitüberwachung

Die Integration von Web-Servern in PLC-Systeme verbessert die Echtzeitüberwachung erheblich und bietet größere Transparenz und Kontrolle über Prozesse. Diese Konfiguration ermöglicht ein sofortiges Feedback zu Systemvorgängen, was entscheidend ist für das schnelle Beheben auftretender Probleme. Die Umsetzung umfasst die Konfiguration des Web-Servers zur Schnittstelle mit dem PLC, wodurch ein nahtloses Netzwerk des Austauschs von Echtzeitdaten entsteht. Die Investitionserträge sind überzeugend, da Unternehmen bis zu 40 % Verbesserungen in der operativen Kontrolle und Effizienz verzeichnen. Aktuelle IoT-Trends zeigen einen Anstieg in der Nutzung von Echtzeitdaten, was Branchen von der Fertigung bis zur Logistik bei der Optimierung von Arbeitsabläufen und Entscheidungsfindung unterstützt.

Implementierung vorhersagender Wartung durch Datenanalyse

Vorhersagebasierte Wartung nutzt Datenanalyse, um Ausrüstungsversagen vorauszusagen, was scharf im Gegensatz zu traditionellen reaktiven oder präventiven Strategien steht. Durch die kontinuierliche Analyse der PLC-Leistung können Datenanalysen Versagen voraussehen und ermöglichen vorbeugende Maßnahmen, die teure Downtimes vermindern. Branchenstatistiken unterstützen diesen Wechsel, indem sie zeigen, dass vorhersagebasierte Wartung die Wartungskosten um 25 % senken und unplanmäßige Ausfälle um 70 % reduzieren kann. Praxisbeispiele umfassen Automobilwerke, die vorhersagebasierte Analysen verwenden, um die Maschinenintegrität zu überwachen, was zu erheblich weniger Unterbrechungen und einer verlängerten Lebensdauer der Ausrüstung führt. Die Umsetzung dieses datengetriebenen Ansatzes ist für jede auf PLC-Automatisierungssysteme angewiesene Industrie von zentraler Bedeutung.

Optimierte PLC-Lösungen für komplexe Automatisierungsanforderungen

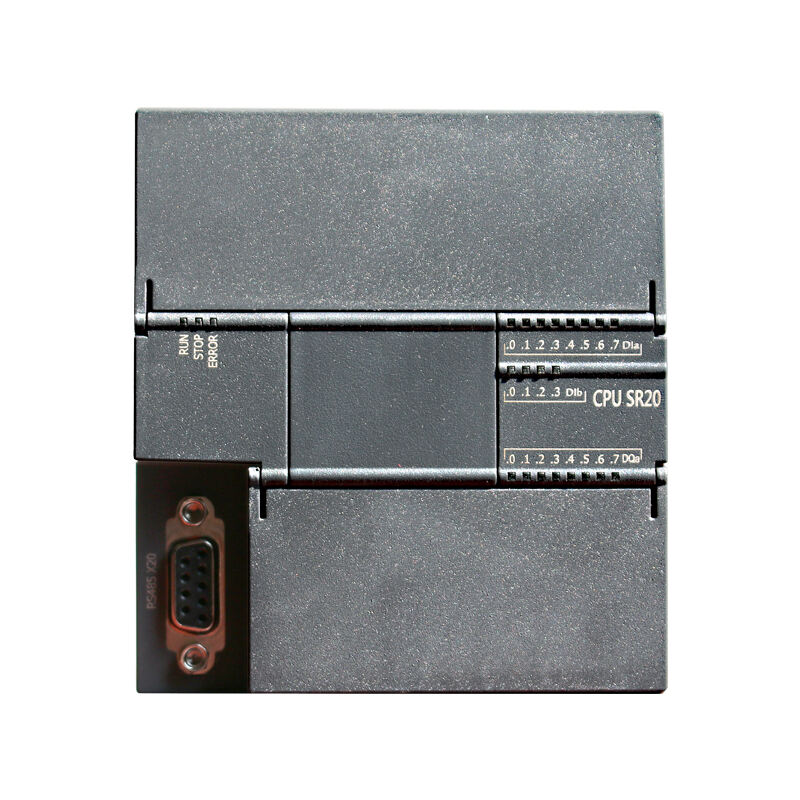

PLC SR20: Kompakte Steuerung für kleine Anwendungen

Die PLC SR20 ist eine vielseitige und kompakte Lösung, die speziell für kleine Automatisierungsprojekte entwickelt wurde. Ihre herausragende Eigenschaft ist die Konfiguration mit 12 Eingängen und 8 Ausgängen, ideal für Umgebungen, in denen Einfachheit und Effizienz entscheidend sind. Darüber hinaus weist der PLC SR20 eine Grundanweisungs-Ausführungsgeschwindigkeit von 0,15 µs auf, was ihn zu einem der schnellsten in seiner Klasse macht. Zum Beispiel kann seine effiziente Verarbeitungsfähigkeit besonders vorteilhaft in Anwendungen wie Verpackungslinien oder einfachen Prozessanlagen sein, wo schnelle Reaktionszeiten essenziell sind. Er kann über seinen Ethernet-Anschluss mit anderen Automatisierungswerkzeugen vernetzt werden, dieses Produkt PLC SR20: Standard-PLC-Modul bietet kleinen Unternehmen eine robuste und zuverlässige Option zur Verbesserung ihrer Automatisierungssysteme.

PLC SR30: Erweiterte I/O-Kapazität für Systeme mittlerer Komplexität

Für Systeme, die umfassendere Prozesssteuerungen erfordern, das PLC SR30 erhöht die Möglichkeiten durch eine größere I/O-Kapazität und bietet 18 Eingänge und 12 Ausgänge. Diese Erweiterung richtet sich an Systeme mittlerer Komplexität und ermöglicht es Unternehmen, anspruchsvollere Automatisierungsaufgaben effizient zu bewältigen. Ein klassisches Beispiel für seine Implementierung ist in der Optimierung von Fertigungslinien und Lagersortiersystemen zu sehen, wo die höhere Eingabe-Ausgabe-Kapazität eine präzise Steuerung über zahlreiche Variablen gewährleistet. Der PLC SR30 integriert sich nahtlos mit anderen Systemen über eine standardisierte Ethernet-Schnittstelle und unterstützt verschiedene Industrie-Protokolle. So etabliert sich der PLC SR30: Standard-PLC-Modul als umfassende Lösung für Branchen, die ihre Operationen effizient skalieren möchten.

PLC SR40: Hochdichte-Konfiguration für industrielle Prozesse

In Szenarien, in denen groß angelegte industrielle Automatisierung von zentraler Bedeutung ist, das PLC SR40 ermöglicht Unternehmen eine hochdichte E/A-Konfiguration mit 24 Eingängen und 16 Ausgängen. Dieses Modell ist insbesondere für die Bearbeitung komplexer Prozesssteuerungen geeignet, wie sie bei Hochgeschwindigkeitsfertigungslinien und robusten Materialflusssystemen eingesetzt werden. Mit Funktionen für mehrere Hochgeschwindigkeits-Pulsoutputs und komplexe Kommunikationsprotokolle wie PROFINET gewährleistet es eine reibungslose Maschinenkoordination und Prozessoptimierung. Die Implementierung der PLC SR40: Standard-PLC-Modul in solchen Umgebungen führt zu erheblichen Verbesserungen der Betriebs-effizienz und Zuverlässigkeit.