Programovací techniky pro PLC řadiče ve složitých průmyslových procesech

Základní techniky programování PLC pro průmyslovou automatizaci

Modulární přístupy k programování pro škálitelné systémy

Modulární programování je klíčovou technikou v PLC automatizaci, která nabízí mnoho výhod, jako je lepší znovupoužitelnost a jednodušší ladění. Díky rozdělení složitých PLC systémů na menší moduly usnadňujeme rychlejší vývoj a údržbu, což umožňuje aktualizovat nebo nahrazovat každý modul nezávisle bez vlivu na celý systém. Ve praxi metody, jako jsou funkční bloky a knihovny, umožňují programátorům vytvářet škálovatelné PLC aplikace. Funkční bloky zabalují konkrétní funkce, podobně jako komponenty znovupoužitelného kódu, čímž umožňují efektivní a spravované řešení automatizace. Modulární programování také posiluje spolupráci mezi vývojářskými týmy, protože různí vývojáři mohou pracovat na samostatných modulech nezávisle, což urychlí časové plány projektu.

Implementace stavové logiky ve správě procesů

Logika založená na stavech je nezbytná pro zajistění, aby systémy PLC reagovaly přiměřeně v různých operačních stavech. Tato logika funguje tak, že definuje stavy a přechody, které představují konkrétní podmínky a akce v rámci procesu. Reálné příklady lze vidět na montážních linkách, kde stroje přepínají stavy mezi nečinností a aktivitou na základě vstupů senzorů. Pro účinnou implementaci je důležité spravovat přechody mezi stavy, aby se vyhnulo problémům jako jsou stavové kolize a deadevnce. Nejlepší praktiky zahrnují důkladné dokumentování definic stavů a zajišťování hladkého toku logiky mezi přechody. Tyto strategie chrání před problémy s stabilitou systému a podporují reaktivní a adaptní řízení procesů v průmyslovém prostředí.

Obsluha chyb a diagnostické rutiny v kódu PLC

Robustní zpracování chyb je nezbytné v programování PLC pro udržení spolehlivosti a bezpečnosti systému. Implementace mechanismů detekce chyb aktivně identifikuje problémy a zajistí rychlou jejich opravu, čímž minimalizuje simply. Diagnostické rutiny sehrávají klíčovou roli, protože umožňují rychlé lokalizování chyb a řídí úsilí o jejich odstranění. Techniky jako implementace kontrolních časovačů (watchdog timers) a protokolování chyb pomáhají při diagnostice a rychlé eliminaci problémů. Studie ukazují, že efektivní zpracování chyb může snížit simply až o 30 %, což zdůrazňuje jeho důležitost v průmyslové automatizaci. Díky efektivnímu manažerství chyb zvyšují PLC systémy operační efektivitu a zachovávají standardy bezpečnosti.

Pokročilé strategie řízení pohybu a integrace IoT

Synchronizace víceosého pohybu pomocí vysokorychlostních pulzních výstupů

Vysokorychlostní pulzní výstupy sehrávají klíčovou roli při usnadnění systémů víceosého pohybového ovládání, čímž umožňují přesné a synchronizované pohyby v prostředí automatizace. Podstata těchto výstupů spočívá v jejich schopnosti generovat rychlé signály nutné pro přesnou koordinaci mezi několika osami. Nicméně dosažení hladké synchronizace může být náročné kvůli komplikacím jako je přesnost časování a potenciální zpoždění signálů. Techniky jako PID ovládání a feedforward ovládání poskytují řešení tím, že zvyšují odezvu a stabilitu systému. Například použití těchto metod v prostředí automatizované výroby může významně zvýšit jak přesnost, tak produktivitu, což vedlo k efektivnějším operacím a snížení zbytečné produkce.

Využití průmyslových Ethernetových protokolů pro sítě systémů

Použití průmyslových Ethernetových protokolů je výhodné pro integraci PLC a dalších zařízení do sítě, nabízí pevné připojení a rozšířené možnosti výměny dat. Protokoly jako EtherCAT a Profinet jsou na popředí, známé svými vynikajícími výkonnostními ukazateli a schopnostmi v reálném čase, což je dělá ideálními pro aplikace citlivé na čas. Například EtherCATova vysokorychlostní komunikace umožňuje rychlý přenos dat, což je klíčové v aplikacích vyžadujících okamžitou zpětnou vazbu a ovládání. Společnosti, které tyto strategie sítění přijaly, pozorovaly významné zlepšení operační efektivity a spolehlivosti systému, což dokazuje, jak tyto protokoly přispívají ke zjednodušeným procesům automatizace a více propojenému průmyslovému prostředí.

Možnosti vzdálené správy a prediktivní údržby

Aktualizace programu a správa firmwaru na bázi SD karet

Aktualizace na základě SD karet převratně mění, jak spravujeme firmwaru PLC, poněkud jednoduchostí a minimalizací simplyfikací. Implementace těchto aktualizací umožňuje výrobcům snadno přenášet nové programy bez zastavení výroby, čímž udržují hladké operace. Nicméně s touto pohodlností přichází odpovědnost zajistit bezpečnost správy SD karet. Nejlepší postupy zahrnují šifrování dat na kartách a používání protiúpravních opatření pro ochranu integrit hardware a software. Statistiky podtrhávají tyto metody; například výrobci hlásili o 30 % nižší down time díky optimalizovaným aktualizacím firmwaru.

Integrace webového serveru pro reálnou monitoringu

Integrace webových serverů s PLC systémy významně zvyšuje reálnou kontrolu monitorování, poskytuje větší průhlednost a kontrolu nad procesy. Tato konfigurace umožňuje okamžitou zpětnou vazbu na provoz systému, což je klíčové pro rychlé řešení jakýchkoli vznikajících problémů. Implementace zahrnuje nastavení webového serveru tak, aby komunikoval s PLC, propojující tak bezuzlovou síť reálného časového výměňování dat. Výnos z investice je přesvědčivý, firmy sledují až 40% zlepšení operační kontroly a efektivity. Aktuální trendy IoT ukazují nárůst používání dat v reálném čase, které pomáhá odvětvím od výroby po logistiku optimalizovat pracovní postupy a rozhodování.

Implementace prediktivní údržby prostřednictvím analýzy dat

Prediktivní údržba využívá datové analýzy k předpovědi selhání zařízení, což je v ostrém rozporu s tradičními reaktivními nebo preventivními strategiemi. Během nepřetržité analýzy výkonu PLC mohou datové analýzy předpovědět poruchy, čímž umožní předběžná opatření, která omezují nákladné simply. Průmyslové statistiky podporují tento posun, ukazují, že prediktivní údržba může snížit náklady na údržbu o 25 % a neplánované výpady o 70 %. Příklady z praxe zahrnují automobilky, které používají prediktivní analýzu ke sledování stavu strojů, což vedlo k významně menším přerušením a prodlouženému životnosti vybavení. Přijetí tohoto datově orientovaného přístupu je klíčové pro jakýkoli průmysl závislý na systémech automatizace PLC.

Optimalizované řešení PLC pro složité potřeby automatizace

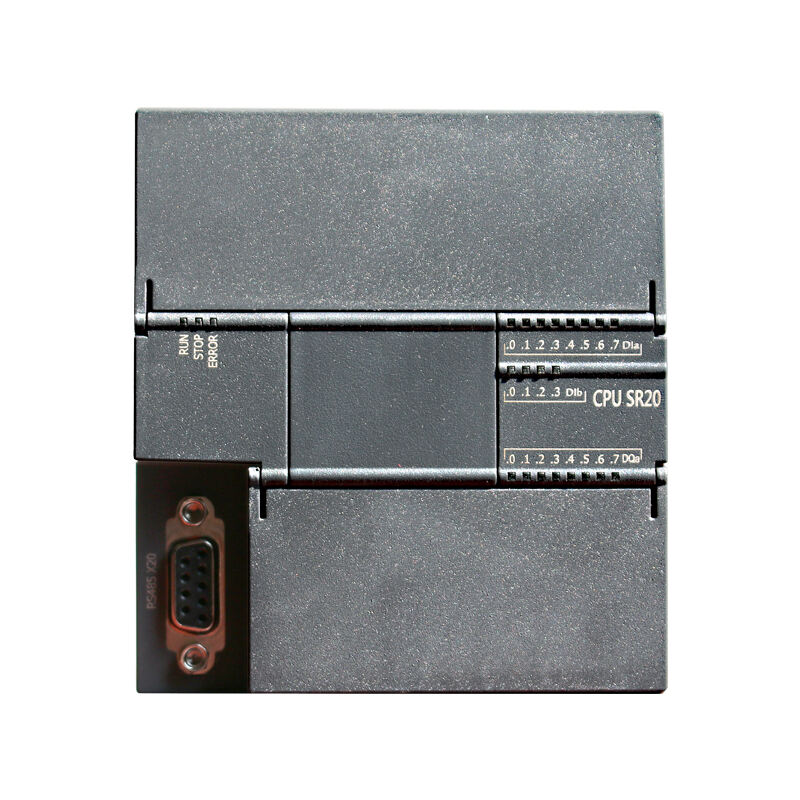

PLC SR20: Kompaktní řízení pro malé aplikace

Distribuční PLC SR20 je univerzálním a kompaktním řešením speciálně navrženým pro malé automační projekty. Jeho nejvýznamnější vlastností je konfigurace 12 vstupů a 8 výstupů, což je ideální pro prostředí, kde je důležitá jednoduchost a účinnost. Navíc PLC SR20 disponuje základní dobou vykonání instrukce 0.15 µs, čímž patří mezi nejrychlejší ve své třídě. Například jeho efektivní zpracovávací schopnost může být obzvláště užitečná v aplikacích jako jsou balicí linky nebo jednoduché zpracovatelské jednotky, kde jsou rychlé reakční časy klíčové. Dokáže síťovat s dalšími automačními zařízeními prostřednictvím svého Ethernetového rozhraní, toto zařízení. PLC SR20: Standardní modul PLC nabízí malým podnikům pevné a spolehlivé řešení pro vylepšení jejich automatizovaných systémů.

PLC SR30: Rozšířená kapacita I/O pro systémy střední složitosti

Pro systémy vyžadující rozsáhlejší řízení procesů, PLC SR30 zvýšuje možnosti díky zvětšené kapacitě I/O, poskytující 18 vstupů a 12 výstupů. Toto rozšíření je určeno pro systémy střední složitosti, což umožňuje podnikům efektivněji řešit náročnější úkoly automatizace. Typický příklad jeho použití lze pozorovat v optimalizaci montážních link a mechanismech třídění ve skladu, kde vyšší kapacita vstupů a výstupů zajistí přesné řízení mnoha proměnných. PLC SR30 se seemlovně integruje s ostatními systémy prostřednictvím standardního Ethernetového rozhraní, podporujícího různé průmyslové protokoly. Takto PLC SR30: Standardní modul PLC vyvstává jako kompletní řešení pro průmysl zaměřující se na efektivní škálování svých operací.

PLC SR40: Konfigurace vysoké hustoty pro průmyslové procesy

V situacích, kdy je klíčová široká automatizace průmyslových procesů, PLC SR40 umožňuje podnikům konfiguraci vysoké hustoty vstupů/výstupů se 24 vstupy a 16 výstupy. Tento model je zejména vhodný pro zpracování komplexních řídicích procesů, jaké se objevují v operacích jako jsou vysokoškrté výrobní linky a robustní systémy zpracování materiálů. Vybavený funkcemi pro několik vysokorychlostních pulzních výstupů a komplexními komunikačními protokoly jako PROFINET zajistí bezproblémovou koordinaci strojů a optimalizaci procesů. Implementace PLC SR40: Standardní PLC modul v takových prostředích vedou ke významným zlepšením efektivity provozu a spolehlivosti.