Techniques de programmation pour les contrôleurs PLC dans les processus industriels complexes

Techniques de Programmation PLC Fondamentales pour l'Automatisation Industrielle

Approches de Programmation Modulaire pour des Systèmes Évolutifs

La programmation modulaire est une technique essentielle dans l'automatisation PLC, offrant de nombreux avantages tels qu'une meilleure réutilisabilité et un débogage plus facile. En divisant les systèmes PLC complexes en modules plus petits, nous facilitons le développement plus rapide et la maintenance, permettant à chaque module d'être mis à jour ou remplacé indépendamment sans affecter tout le système. En pratique, des méthodologies comme les blocs fonctionnels et les bibliothèques permettent aux programmeurs de créer des applications PLC évolutives. Les blocs fonctionnels encapsulent des fonctionnalités spécifiques, similaires à des composants de code réutilisables, permettant des solutions d'automatisation efficaces et gérables. La programmation modulaire améliore également la collaboration au sein des équipes de développement, car différents développeurs peuvent travailler sur des modules séparés indépendamment, accélérant ainsi les délais de projet.

Mise en œuvre de la logique basée sur les états dans le contrôle de processus

Une logique basée sur l'état est essentielle pour garantir que les systèmes PLC répondent de manière appropriée à travers différents états opérationnels. Cette logique fonctionne en définissant des états et des transitions qui représentent des conditions et actions spécifiques au sein d'un processus. Des exemples concrets peuvent être observés dans les chaînes d'assemblage où les machines changent d'état entre inactif et actif en fonction des entrées de capteurs. Pour une mise en œuvre efficace, la gestion des transitions d'état est cruciale pour éviter des pièges comme les conditions de course et les verrous morts. Les bonnes pratiques incluent une documentation approfondie des définitions d'état et un flux logique fluide entre les transitions. Ces stratégies protègent contre les problèmes de stabilité du système et favorisent un contrôle de processus réactif et adaptable dans les environnements industriels.

Gestion des erreurs et routines de diagnostic dans le code PLC

Un traitement robuste des erreurs est indispensable dans la programmation des PLC pour maintenir la fiabilité et la sécurité du système. La mise en œuvre de mécanismes de détection des erreurs identifie proactivement les pannes et assure une correction rapide, minimisant ainsi les temps d'arrêt. Les routines de diagnostic jouent un rôle crucial, permettant une identification rapide des pannes et guidant les efforts de résolution. Des techniques telles que l'implémentation de minuteries de surveillance et de journalisation des erreurs aident à diagnostiquer et résoudre rapidement les problèmes. Des études indiquent qu'un traitement efficace des erreurs peut réduire les temps d'arrêt jusqu'à 30 %, soulignant son importance dans l'automatisation industrielle. Grâce à une gestion efficace des erreurs, les systèmes PLC améliorent l'efficacité opérationnelle et respectent les normes de sécurité.

Stratégies Avancées de Contrôle de Mouvement et d'Intégration IoT

Coordination de Mouvements Multi-Axes à l'Aide de Sorties Impulsionnelles Haute Vitesse

Les sorties impulsions haute vitesse jouent un rôle crucial dans la facilitation des systèmes de contrôle de mouvement multi-axes, permettant des mouvements précis et synchronisés dans les environnements d'automatisation. L'essence de ces sorties réside dans leur capacité à générer des signaux rapides nécessaires pour une coordination précise entre plusieurs axes. Cependant, atteindre une synchronisation fluide peut être difficile en raison de complexités telles que la précision du timing et les éventuels retards de signal. Des techniques comme le contrôle PID et le contrôle feedforward offrent des solutions en améliorant la réactivité et la stabilité du système. Par exemple, l'implémentation de ces méthodes dans un contexte de fabrication automatisée peut considérablement augmenter à la fois la précision et la productivité, aboutissant à des opérations plus efficaces et à une réduction des déchets.

L'utilisation des protocoles Ethernet industriels pour le réseau de systèmes

L'utilisation de protocoles Ethernet industriels est avantageuse pour intégrer des PLC et d'autres appareils au sein d'un réseau, offrant une connectivité robuste et des capacités accrues d'échange de données. Les protocoles comme EtherCAT et Profinet sont à l'avant-garde, connus pour leurs performances supérieures et leurs capacités en temps réel, les rendant idéaux pour les applications sensibles au temps. Par exemple, la communication haute vitesse d'EtherCAT facilite le transfert rapide de données, crucial dans les applications nécessitant un retour immédiat et un contrôle. Les entreprises adoptant ces stratégies de réseau ont observé des améliorations notables en termes d'efficacité opérationnelle et de fiabilité du système, démontrant comment ces protocoles contribuent à des processus d'automatisation plus fluides et à un environnement industriel plus interconnecté.

Capacités de Gestion à Distance et d'Entretien Prédictif

Mises à Jour de Programmes et Gestion du Micrologiciel Basées sur Carte SD

Les mises à jour basées sur carte SD révolutionnent la manière dont nous gérons le firmware des PLC en offrant simplicité et en minimisant les temps d'arrêt. La mise en œuvre de ces mises à jour permet aux fabricants de transférer facilement de nouveaux programmes sans interrompre la production, maintenant ainsi des opérations fluides. Cependant, avec cette commodité vient la responsabilité d'assurer la sécurité de la gestion des cartes SD. Les bonnes pratiques incluent le chiffrement des données sur les cartes et l'utilisation de mesures anti-efraction pour protéger l'intégrité du matériel et du logiciel. Les statistiques soulignent ces avantages ; par exemple, les fabricants ont signalé une diminution de 30 % des temps d'arrêt grâce à des mises à jour de firmware optimisées.

Intégration d'un serveur Web pour la surveillance en temps réel

L'intégration de serveurs Web avec des systèmes PLC améliore considérablement la surveillance en temps réel, offrant une plus grande transparence et un meilleur contrôle des processus. Cette configuration permet d'obtenir un retour instantané sur les opérations du système, ce qui est crucial pour résoudre rapidement les problèmes émergents. La mise en œuvre consiste à configurer le serveur Web pour qu'il interfère avec le PLC, créant ainsi un réseau sans couture d'échange de données en temps réel. Le retour sur investissement est convaincant, avec des entreprises constatant jusqu'à 40 % d'amélioration dans le contrôle et l'efficacité opérationnels. Les tendances récentes de l'IoT mettent en avant une augmentation de l'utilisation des données en temps réel, aidant des secteurs allant de la fabrication à la logistique à optimiser leurs flux de travail et leur prise de décision.

Mise en œuvre de la maintenance prédictive grâce à l'analyse des données

L'entretien prédictif utilise l'analyse de données pour anticiper les pannes d'équipements, contrastant fortement avec les stratégies traditionnelles réactives ou préventives. En analysant continuellement les performances du PLC, l'analyse de données peut prédire les dysfonctionnements, permettant des actions préemptives qui réduisent les temps d'arrêt coûteux. Les statistiques industrielles soutiennent ce changement, montrant que l'entretien prédictif peut réduire les coûts d'entretien de 25 % et les arrêts non planifiés de 70 %. Des exemples concrets incluent des usines automobiles utilisant l'analyse prédictive pour surveiller la santé des machines, ce qui entraîne beaucoup moins de perturbations et une durée de vie prolongée des équipements. L'adoption de cette approche axée sur les données est cruciale pour toute industrie dépendante des systèmes d'automatisation PLC.

Solutions optimisées PLC pour des besoins d'automatisation complexes

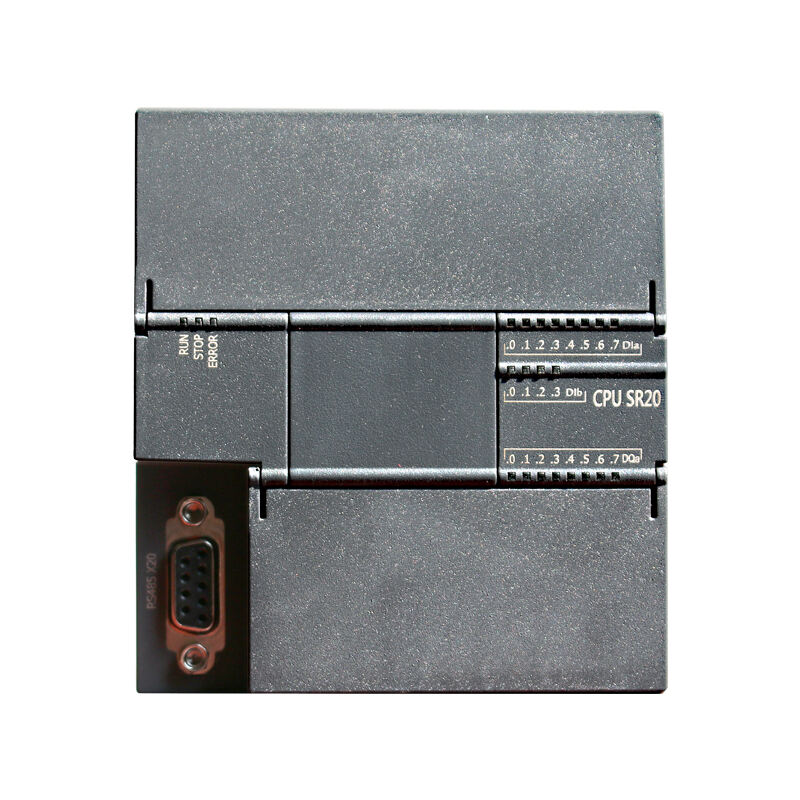

PLC SR20 : Contrôle compact pour applications à petite échelle

Le PLC SR20 est une solution polyvalente et compacte spécifiquement conçue pour les projets d'automatisation à petite échelle. Sa particularité est la configuration de 12 entrées et 8 sorties, idéale pour les environnements où simplicité et efficacité sont cruciales. De plus, le PLC SR20 se distingue par un temps d'exécution des instructions de base de 0,15 µs, ce qui en fait l'un des plus rapides de sa catégorie. Par exemple, sa capacité de traitement efficace peut être particulièrement avantageuse dans des applications comme les lignes d'emballage ou des unités de traitement simples, où des temps de réponse rapides sont essentiels. Il peut être connecté à d'autres dispositifs d'automatisation via son interface Ethernet, ce produit PLC SR20 : Module PLC Standard offre aux petites entreprises une option solide et fiable pour améliorer leurs systèmes automatisés.

PLC SR30 : Capacité I/O améliorée pour les systèmes de complexité moyenne

Pour les systèmes nécessitant un contrôle de processus plus étendu, le PLC SR30 augmente les possibilités grâce à une capacité I/O accrue, offrant 18 entrées et 12 sorties. Cette extension répond aux besoins des systèmes de complexité moyenne, permettant aux entreprises de gérer efficacement des tâches d'automatisation plus exigeantes. Un exemple typique de son utilisation peut être observé dans l'optimisation des chaînes d'assemblage et les mécanismes de tri en entrepôt, où la capacité d'entrée-sortie supérieure assure un contrôle précis sur de nombreuses variables. Le PLC SR30 s'intègre sans problème avec d'autres systèmes via une interface Ethernet standardisée, prenant en charge divers protocoles industriels. Ainsi, le PLC SR30 : Module PLC Standard se positionne comme une solution complète pour les industries souhaitant évoluer efficacement.

PLC SR40 : Configuration à haute densité pour les processus industriels

Dans les scénarios où l'automatisation industrielle de grande envergure est essentielle, le PLC SR40 doté d'une configuration I/O à haute densité, offre 24 entrées et 16 sorties. Ce modèle est particulièrement adapté pour gérer des contrôles de processus complexes, comme ceux observés dans les lignes de production à haute vitesse et les systèmes robustes de manutention de matériaux. Equipé de capacités pour plusieurs sorties d'impulsions rapides et des protocoles de communication complexes comme PROFINET, il assure une coordination fluide des machines et une optimisation des processus. L'intégration du PLC SR40 : Module PLC Standard dans de tels environnements conduit à des améliorations significatives en termes d'efficacité opérationnelle et de fiabilité.