تکنیکهای برنامهنویسی برای کنترلرهای PLC در فرآیندهای صنعتی پیچیده

تکنیک های اصلی برنامه نویسی PLC برای اتوماسیون صنعتی

رویکردهای برنامه نویسی ماژولار برای سیستم های قابل مقیاس

برنامهنویسی ماژولی تکنیکی حیاتی در خودکارسازی PLC است که مزایای متعددی از جمله بهبود قابلیت بازگویی و راحتتر شدن-debugging ارائه میدهد. با تقسیم سیستمهای پیچیده PLC به ماژولهای کوچکتر، توسعه سریعتر و نگهداری آسانتر فراهم میشود که هر ماژول بتواند به صورت مستقل بهروزرسانی یا جایگزین شود بدون اینکه کل سیستم تحت تأثیر قرار گیرد. در عمل، روشهایی مانند بلاکهای تابعی و کتابخانهها برنامهنویسان را قادر میسازند که برنامههای قابل انبساط PLC ایجاد کنند. بلاکهای تابعی وظایف خاصی را محصور میکنند که شبیه به مولفههای کد قابل بازگویی هستند و راهحلهای خودکارسازی کارآمد و قابل مدیریتی فراهم میکنند. برنامهنویسی ماژولی همچنین همکاری بین تیمهای توسعه را تقویت میکند، زیرا توسعهدهندگان مختلف میتوانند به طور مستقل روی ماژولهای جداگانه کار کنند و این موضوع خطمشی پروژه را تسهیل میکند.

اجرای منطق مبتنی بر حالت در کنترل فرآیند

منطق مبتنی بر حالت برای اطمینان از پاسخ مناسب سیستمهای PLC در حالتهای عملیاتی مختلف ضروری است. این منطق با تعریف حالتها و انتقالهایی که نشان دهنده شرایط و اقدامات خاص در یک فرآیند هستند، عمل میکند. نمونههای دنیای واقعی را میتوان در خطوط مونتاژ مشاهده کرد که در آن ماشینها بر اساس ورودیهای حسگر، حالتها را بین حالت بیکار و فعال تغییر میدهند. برای پیادهسازی مؤثر، مدیریت انتقال حالتها برای جلوگیری از مشکلاتی مانند شرایط رقابتی و بنبست بسیار مهم است. بهترین شیوهها شامل مستندسازی کامل تعاریف حالت و اطمینان از جریان منطقی روان بین انتقالها است. این استراتژیها از مشکلات پایداری سیستم جلوگیری میکنند و کنترل فرآیند پاسخگو و تطبیقی را در محیطهای صنعتی تقویت میکنند.

مدیریت خطا و روالهای تشخیص در کد PLC

مدیریت خطای قوی در برنامهنویسی پلیاسی بوده تا اطمینان حاصل شود قابلیت اعتماد و ایمنی سیستم حفظ میشود. استفاده از مکانیسمهای شناسایی خطا به شناسایی فوری خطاهای موجود کمک میکند و اصلاح سریع آنها را تضمین میکند، که این موضوع باعث کاهش زمان دست نخورده میشود. روالهای تشخیصی نقش بحرانی در شناسایی سریع خطاهای موجود و هدایت تلاشهای حل آنها دارند. تکنیکهایی مانند استفاده از تایمرهای نگهبان و ثبت خطاها در تشخیص و حل مشکلات به صورت سریع کمک میکنند. مطالعات نشان میدهند که مدیریت خطا به طور مؤثر میتواند زمان دست نخورده را تا 30٪ کاهش دهد، که اهمیت آن را در اتوماسیون صنعتی نشان میدهد. از طریق مدیریت کارآمد خطا، سیستمهای پلیاسی کارایی عملیاتی را افزایش میدهند و معیارهای ایمنی را حفظ میکنند.

استراتژیهای ادغام IoT و کنترل حرکت پیشرفته

همسازی حرکت چند محوره با استفاده از خروجیهای پالسی سریع

خروجیهای پالسی سرعت بالا نقش کلیدی در تسهیل سیستمهای کنترل حرکت چند محوری ایفا میکنند، که به حرکات دقیق و هماهنگ در محیطهای خودکارسازی اجازه میدهد. اصل این خروجیها در توانایی آنها برای تولید سیگنالهای سریع لازم برای هماهنگی دقیق بین چند محور قرار دارد. با این حال، دستیابی به هماهنگی بدون اغتشاد به دلیل پیچیدگیهایی مانند دقت زمانبندی و تاخیرات احتمالی سیگنال چالشبرانگیز است. روشهایی مانند کنترل PID و کنترل فیدفوروارد با افزایش پاسخگویی و ثبات سیستم، راهحلهایی را ارائه میدهند. به عنوان مثال، استفاده از این روشها در محیط تولید خودکار میتواند دقت و بهرهوری را به طور قابل ملاحظه ای افزایش دهد، که منجر به عملیات کارآمدتر و کاهش ضایعات میشود.

استفاده از پروتکلهای اترنت صنعتی برای شبکهبندی سیستم

استفاده از پروتکلهای اترنتم صنعتی برای ادغام پیالسیها و دستگاههای دیگر درون یک شبکه مزیت دارد، که به وصل شدن قوی و توانایی جابجایی دادههای بالاتر نسبت میدهد. پروتکلهایی مثل EtherCAT و Profinet در جلوگاه هستند، که به دلیل عملکرد برجسته و تواناییهای زمان واقعی شناخته شدهاند، آنها را برای کاربردهای حساس به زمان مناسب میکند. به عنوان مثال، ارتباط سریع EtherCAT انتقال داده سریع را تسهیل میکند، که در کاربردهایی که نیاز به بازخورد و کنترل فوری دارند، حیاتی است. شرکتهایی که این استراتژیهای شبکهای را اتخاذ کردهاند، بهبود عملکرد عملیاتی و قابلیت اعتماد سیستم را مشاهده کردهاند، که نشان میدهد این پروتکلها چگونه به فرآیندهای خودکارسازی سادهتر و محیط صنعتی بیشتر متصل شده کمک میکنند.

توانایی مدیریت فاصله دور و نگهداری پیشبینیپذیر

بهروزرسانی برنامهنویسی و مدیریت فرمواره مبتنی بر کارت SD

بهروزرسانیهای مبتنی بر کارت SD روش مدیریت نرمافزار PLC را انقلابی کرده است توسط ارائه سادگی و کاهش بیشینه زمان دستایید. اجرای این بهروزرسانیها به تولیدکنندگان اجازه میدهد تا برنامههای جدید را بدون توقف تولید منتقل کنند و عملیات پیوسته را حفظ کنند. با این راحتی، مسئولیت تضمین امنیت مدیریت کارت SD همراه است. بهترین روشها شامل رمزگذاری دادههای روی کارتها و استفاده از روشهای ضد تغییر دادن برای محافظت از سلیقه سختافزاری و نرمافزاری است. آمار این روشها را تأیید میکند؛ به عنوان مثال، تولیدکنندگان گزارش کاهش 30 درصدی در زمان دستایید را به دلیل بهروزرسانیهای سادهتر نرمافزار ارائه دادهاند.

ادغام سرور وب برای نظارت زنده

ادغام سرورهای وب با سیستمهای PLC به طور قابل توجهی از نظر نظارت در حین وقوع رویدادها بهبود میبخشد، شفافیت و کنترل بیشتری بر فرآیندها فراهم میکند. این تنظیمات اجازه بازخورد فوری درباره عملکرد سیستم را میدهد، که برای رسیدگی سریع به هر مشکلی که پیش بیاید، حیاتی است. اجرای این کار شامل تنظیم سرور وب برای اتصال به PLC است، که شبکهای seemless از تبادل دادههای زمان واقعی را تشکیل میدهد. بازدهی سرمایهگذاری جذاب است، با این وجود شرکتها بهبود 40٪ در کنترل عملیاتی و کارایی را تجربه کردهاند. روندهای اخیر IoT نشان دهنده افزایش استفاده از دادههای زمان واقعی است، که از بخش تولید تا لجستیک در بهینهسازی جریان کارها و گرفتن تصمیمها کمک میکند.

اجرای نگهداری پیشبینیشده از طریق تحلیل دادهها

نگهداری پیشبین با استفاده از تحلیل دادهها برای پیشبینی خرابیهای تجهیزات، به شکل چشمگیری با استراتژیهای سنتی واکنشگرا یا جلوگیرانه متفاوت است. با تحلیل مستمر عملکرد PLC، تحلیل دادهها میتواند خرابیها را پیشبینی کرده و اقدامات پیشگیرانه را فراهم آورد که هزینههای بالای وقفههای تولیدی را کاهش میدهد. آمار صنعتی این تغییر را تأیید میکند؛ نشان میدهد که نگهداری پیشبین میتواند هزینههای نگهداری را ۲۵٪ کاهش دهد و وقفههای غیربرنامهریزیشده را ۷۰٪ کاهش دهد. مثالهای واقعی شامل کارخانجات خودرو است که از تحلیل پیشبین برای نظارت بر سلامت ماشینآلات استفاده میکنند، که منجر به کاهش قابل توجهی در اختلالات و افزایش طول عمر تجهیزات میشود. پذیرش این رویکرد مبتنی بر داده در هر صنعتی که از سیستمهای خودکارسازی PLC وابسته است، حیاتی است.

راهحلهای بهینه PLC برای نیازهای خودکارسازی پیچیده

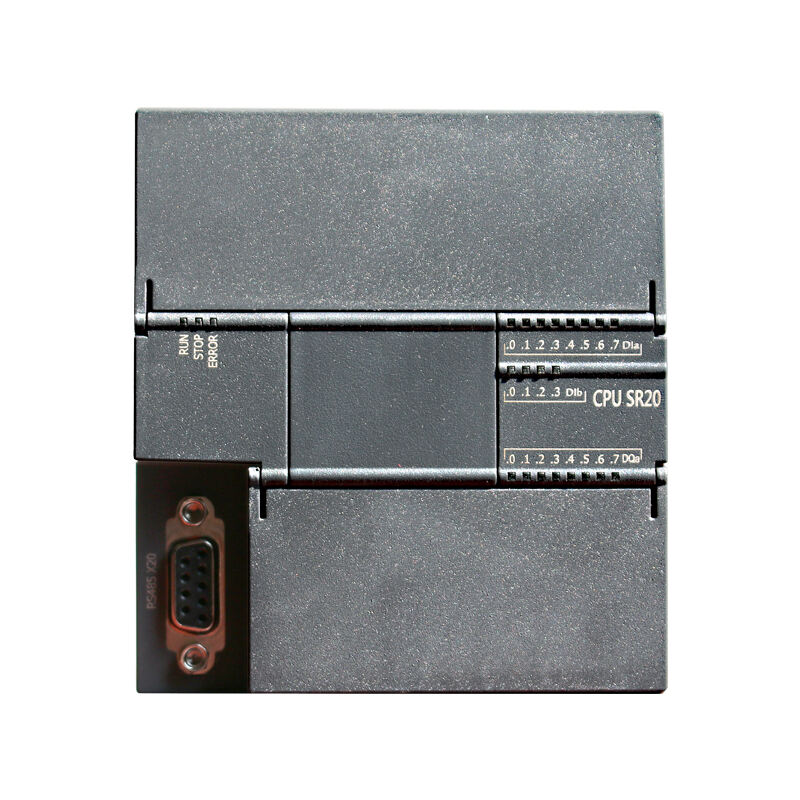

PLC SR20: کنترل فشرده برای کاربردهای مقیاس کوچک

این PLC SR20 یک راهحل انعطافپذیر و فشرده است که به طور خاص برای پروژههای خودکارسازی در مقیاس کوچک طراحی شده است. ویژگی برجسته آن، پیکربندی ۱۲ ورودی و ۸ خروجی است که برای محیطهایی که سادگی و کارآمدی حائز اهمیت است، مناسب میباشد. علاوه بر این، PLC SR20 دارای زمان اجرای دستورالعمل پایه ۰٫۱۵ میکروثانیه است که آن را یکی از سریعترینها در کلاس خود میکند. به عنوان مثال، توانایی پردازش کارآمد آن میتواند در کاربردهایی مانند خطوط بستهبندی یا واحد پردازش ساده، جایی که نیاز به پاسخهای سریع وجود دارد، بسیار مفید باشد. قادر به اتصال شبکهای با دستگاههای خودکارسازی دیگر از طریق رابط Ethernet است، این محصول PLC SR20: ماژول استاندارد PLC به کسبوکارهای کوچک گزینه قوی و قابل اتکا برای بهبود سیستمهای خودکار خود ارائه میدهد.

PLC SR30: ظرفیت ورودی/خروجی افزایش یافته برای سیستمهای با پیچیدگی متوسط

برای سیستمهایی که نیاز به کنترل فرآیند گستردهتر دارند، PLC SR30 pLC SR30 امکانات را با افزایش ظرفیت ورودی/خروجی تقویت میکند، با ارائه ۱۸ ورودی و ۱۲ خروجی. این گسترش به سیستمهای با پیچیدگی متوسط پاسخ میدهد و به شرکتها اجازه میدهد تا وظایف خودسازی نیازمندتر را به طور کارآمد مدیریت کنند. یک مثال برجسته از استفاده آن در بهینهسازی خطوط اسمبلی و مکانیسمهای مرتبسازی انبار است، جایی که ظرفیت بالای ورودی/خروجی کنترل دقیق را بر روی متغیرهای بسیار تضمین میکند. PLC SR30 از طریق یک رابط استاندارد اترنت به صورت Seamlessly با سیستمهای دیگر ادغام میشود و مختلف پروتکلهای صنعتی را پشتیبانی میکند. بنابراین، PLC SR30: ماژول استاندارد PLC به عنوان یک راهحل جامع برای صنایعی که قصد مقیاسبندی عملیات خود را دارند، ظاهر میشود.

PLC SR40: پیکربندی چگالی بالا برای فرآیندهای صنعتی

در سناریوهایی که خودکارسازی صنعتی بزرگ مقیاس حائز اهمیت است، PLC SR40 شرکتها را با پیکربندی ورودی/خروجی چگالی بالا تجهیز میکند که شامل 24 ورودی و 16 خروجی میشود. این مدل به ویژه برای مدیریت فرآیندهای پیچیده مناسب است، همانطور که در عملیات خطوط تولید سریع و سیستمهای مدیریت مواد قوی مشاهده میشود. با توانایی برای تولید نبض سریع چندگانه و پروتکلهای ارتباطی پیچیده مانند PROFINET، تنظیم هماهنگ ماشینآلات و بهینهسازی فرآیند را تضمین میکند. اجرای PLC SR40: ماژول PLC استاندارد در چنین محیطهایی منجر به بهبود قابل توجه کارایی عملیاتی و قابلیت اعتماد میشود.