Tehnici de Programare pentru Controlere PLC în Procese Industriale Complexe

Tehnici Fundamentale de Programare PLC pentru Automatizarea Industrială

Abordări de Programare Modulară pentru Sisteme Scalabile

Programarea modulară este o tehnică vitală în automarea PLC, oferind numeroase avantaje, cum ar fi o reutilizare îmbunătățită și o depanare mai ușoară. Prin împărțirea sistemelor PLC complexe în module mai mici, facilităm o dezvoltare mai rapidă și o mentenanță mai ușoară, permițând actualizarea sau înlocuirea fiecărui modul independent, fără a afecta întregul sistem. În practică, metodologii precum blocurile de funcție și bibliotecile permit programatorilor să creeze aplicații PLC scalabile. Blocurile de funcție incapsulează funcționalități specifice, asemănătoare componentelor de cod reutilizabil, permițând soluții de automatizare eficiente și gestionabile. Programarea modulară îmbunătățește și colaborarea între echipele de dezvoltare, deoarece diferiți dezvoltatori pot lucra pe module separate independent, accelerând astfel termenii proiectului.

Implementarea logicii bazate pe stări în controlul procesului

Logica bazată pe stări este esențială pentru a ne asigura că sistemele PLC răspund corespunzător în diferite stări operaționale. Această logică funcționează prin definirea stărilor și tranzițiilor care reprezintă condiții și acțiuni specifice în cadrul unui proces. Exemple din lumea reală pot fi observate pe linii de montaj, unde mașinile schimbă starea între inactiv și activ în funcție de intrările senzorilor. Pentru o implementare eficientă, gestionarea tranzițiilor de stare este crucială pentru a evita greșeli precum condițiile de cursă și blocările. Practicile de bună gestiune implică documentarea riguroasă a definițiilor de stare și asigurarea unui flux logic fluid între tranziții. Aceste strategii protejează împotriva problemelor de stabilizare a sistemului și promovează un control al procesului responsiv și adaptabil în mediile industriale.

Gestionarea erorilor și rutinele de diagnostic în codul PLC

Gestionea robustă a erorilor este indispensabilă în programarea PLC pentru a menține fiabilitatea și siguranța sistemului. Implementarea mecanismelor de detectare a erorilor identifică proactiv defectele și asigură o corecție rapidă, minimizând astfel timpul de întrerupare. Routinele de diagnostic jucă un rol crucial, permitând identificarea rapidă a defectelor și orientarea eforturilor de rezolvare. Tehnici precum implementarea timerelor de supraveghere și a jurnalului de erori ajută la diagnosticarea și rezolvarea problemelor în mod rapid. Studiile indică că o gestionare eficientă a erorilor poate reduce timpul de întrerupare cu până la 30%, subliniind importanța acesteia în automarea industrială. Prin gestionarea eficientă a erorilor, sistemele PLC îmbunătățesc eficiența operațională și mențin standardele de siguranță.

Strategii Avansate de Control al Mișcării și Integrare IoT

Coordonarea Mișcării Multi-Axe Folosind Ieșiri de Pulsațiuni la Viteză Înaltă

Ieșirile cu pulsuri la mare viteză joacă un rol crucial în facilitarea sistemelor de control mișcării pe mai multe axe, permitând mișcări precise și sincronizate în mediul de automatizare. Esenta acestor ieșiri constă în capacitatea lor de a genera semnale rapide necesare pentru o coordonare exactă între diferitele axe. Cu toate acestea, atingerea unei sincronizări fără probleme poate fi dificilă din cauza complexităților precum acuratețea timpului și posibilele întârzieri ale semnalului. Tehnici precum controlul PID și controlul feedforward oferă soluții prin îmbunătățirea responsivității și stabilității sistemului. De exemplu, implementarea acestor metode într-un mediu de producție automatizat poate crește semnificativ atât acuratețea cât și productivitatea, rezultând astfel operațiuni mai eficiente și o reducere a deșeurilor.

Folosirea Protocolurilor Ethernet Industriale pentru Rețele de Sisteme

Utilizarea protocolelor de Ethernet Industrial este avantajoasă pentru integrarea PLC-urilor și a altor dispozitive în cadrul unei rețele, oferind o conectivitate robustă și capacități îmbunătățite de schimb de date. Protocolurile precum EtherCAT și Profinet sunt în frunte, fiind cunoscute pentru performanța lor superioară și capacitatea lor de real-time, făcându-le ideale pentru aplicații sensibile la timp. De exemplu, comunicarea rapidă a lui EtherCAT facilitează transferul rapid de date, crucial în aplicații care necesită feedback și control imediat. Companiile care adoptă aceste strategii de rețele au observat îmbunătățiri semnificative în eficiența operațională și în fiabilitatea sistemului, demonstrând cum aceste protocoale contribuie la procese de automatizare mai eficiente și la un mediu industrial mai interconectat.

Capacități de Gestionare la Distanță și Maintenance Predictivă

Actualizări de Programe și Management al Firmware-ului Bazați pe Card SD

Actualizări bazate pe carduri SD revoluționează modul în care gestionăm firmware-ul PLC prin oferirea de simplificare și minimizarea timpului de întrerupere. Implementarea acestor actualizări permite producătorilor să transfere ușor programe noi fără a opri producția, menținând astfel operațiuni fluentă. Cu toate acestea, cu această conveniență vine responsabilitatea de a asigura securitatea gestionării cardurilor SD. Cele mai bune practici includ criptarea datelor de pe carduri și utilizarea măsurilor anti-manipulare pentru a proteja integritatea hardwarului și software-ului. Statistici subliniază beneficiile acestor metode; de exemplu, producătorii au raportat o reducere de 30% a timpului de întrerupere datorită actualizărilor de firmware optimizate.

Integrare Server Web pentru Monitorizare În Timp Real

Integrarea serverelor web cu sistemele PLC îmbunătățește semnificativ monitorizarea în timp real, oferind o transparență și un control mai mari asupra proceselor. Această configurație permite feedback instantanee privind operațiunile sistemului, ceea ce este crucial pentru abordarea rapidă a oricăror probleme care apar. Implementarea implică configurarea serverului web să interfețeze cu PLC-ul, uniind o rețea seamănătoare de schimb de date în timp real. Rata de return al investiției este convingătoare, cu firme care înregistrează până la 40% de îmbunătățiri în controlul operațiunilor și eficiența. Tendințele recente ale IoT subliniază o creștere a utilizării datelor în timp real, ajutând sectoare de la producție la logistici să optimizzeze fluxurile de lucru și luarea deciziilor.

Implementarea Mentinței Predictive Prin Analiza Datelor

Întreținerea predictivă folosește analiza datelor pentru a anticipa eșecurile echipamentelor, contrastând puternic cu strategiile tradiționale reative sau preventive. Prin analiza continuă a performanței PLC, analiza datelor poate prevedea defecțiuni, permitând măsuri preventive care reduc costisitoarele oprirea în funcțiune. Statisticile industriale susțin această schimbare, arătând că întreținerea predictivă poate reduce costurile de întreținere cu 25% și oprirea neplanificată cu 70%. Exemple din lumea reală includ fabrici automobile care folosesc analitica predictivă pentru a monitoriza sănătatea mașinilor, rezultând în mult mai puține perturbări și o viață mai lungă a echipamentelor. Adoptarea acestei abordări bazate pe date este esențială pentru orice industrie dependență de sisteme de automatizare PLC.

Soluții PLC Optimizate Pentru Nevoi Complex de Automatizare

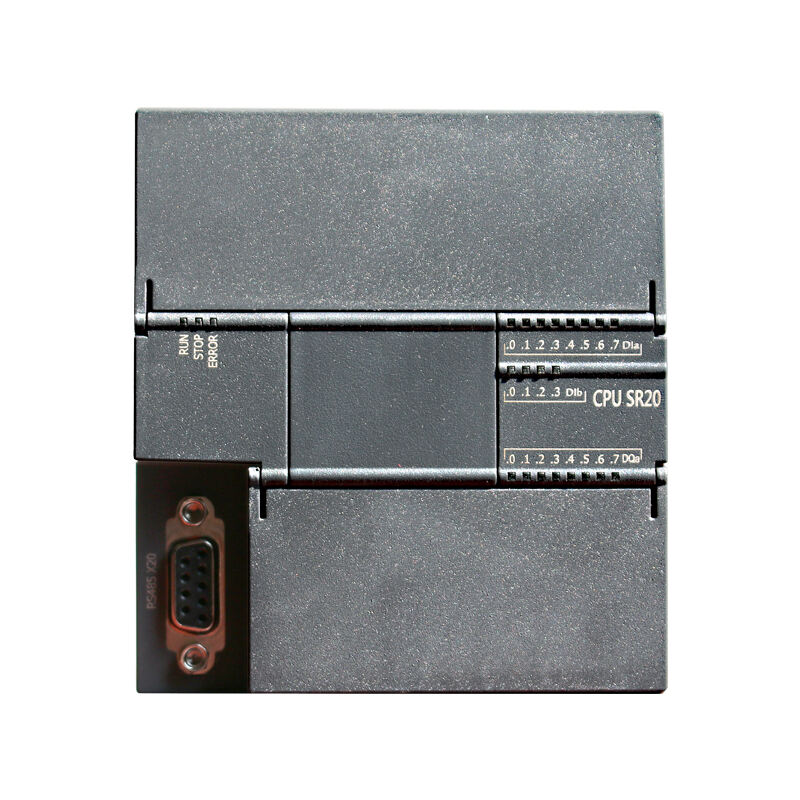

PLC SR20: Control Compact Pentru Aplicații la Scară Mică

The PLC SR20 este o soluție versatilă și compactă concepută special pentru proiecte de automatizare la scară mică. Caracteristica sa deosebită este configurația cu 12 intrări și 8 ieșiri, ideală pentru medii în care simplulicitatea și eficiența sunt esențiale. De asemenea, PLC SR20 se bucură de un timp de execuție al instrucțiunilor de bază de 0.15 µs, făcându-l unul dintre cele mai rapide din clasa sa. De exemplu, capacitatea sa de procesare eficientă poate fi foarte avantajoasă în aplicații precum linii de ambalare sau unități de procesare simple, unde răspunsurile rapide sunt esențiale. Capabil să se conecteze cu alte dispozitive de automatizare prin intermediul interfeței sale Ethernet, acest produs PLC SR20: Modul Standard PLC oferează afacerilor mici o opțiune robustă și de încredere pentru a îmbunătăți sistemele lor automate.

PLC SR30: Capacitate I/O îmbunătățită pentru sisteme cu complexitate medie

Pentru sisteme care necesită un control al procesului mai extins, PLC SR30 extinde posibilitățile prin o capacitate I/O mai mare, oferind 18 intrări și 12 ieșiri. Această extensie este destinată sistemelor cu complexitate medie, permitând afacerilor să gestioneze eficient sarcini de automatizare mai exigente. Un exemplu clasic al implementării sale poate fi observat în optimizările liniei de montaj și mecanismelor de sortare a depozitelor, unde capacitatea mai mare de intrare-ieșire asigură un control precis asupra multor variabile. PLC SR30 se integrează seemnă cu alte sisteme printr-un interfață Ethernet standardizată, susținând diverse protocoale industriale. Astfel, PLC SR30: Modul PLC Standard apară ca o soluție completă pentru industrie, care vizează să scaleze operațiunile în mod eficient.

PLC SR40: Configurare cu Densitate Mare pentru Procese Industriale

În scenariile în care automatizarea industrială la scară largă este esențială, PLC SR40 evaluează afacerile cu o configurare I/O cu densitate mare, oferind 24 intrări și 16 ieșiri. Acest model este special conceput pentru a gestiona controalele de proces complexe, cum se întâlnesc în operațiuni precum linii de producție la viteză ridicată și sisteme robuste de manipulare a materialelor. Echipat cu capacități pentru mai multe ieșiri de impuls rapid și protocoale complexe de comunicare precum PROFINET, asigură o coordonare perfectă a mașinilor și optimizarea procesului. Implementarea PLC SR40: Modul PLC Standard în astfel de medii duce la îmbunătățiri semnificative în eficiența operațională și fiabilitate.