Técnicas de Programação para Controladores PLC em Processos Industriais Complexos

Técnicas Principais de Programação PLC para Automação Industrial

Abordagens de Programação Modular para Sistemas Escaláveis

A programação modular é uma técnica vital na automação PLC, oferecendo diversos benefícios, como maior reutilização e depuração mais fácil. Ao dividir sistemas PLC complexos em módulos menores, facilitamos o desenvolvimento mais rápido e a manutenção, permitindo que cada módulo seja atualizado ou substituído independentemente, sem afetar todo o sistema. Na prática, metodologias como blocos de função e bibliotecas permitem que os programadores criem aplicações PLC escaláveis. Os blocos de função encapsulam funcionalidades específicas, semelhantes a componentes de código reutilizável, permitindo soluções de automação eficientes e gerenciáveis. A programação modular também melhora a colaboração entre as equipes de desenvolvimento, pois diferentes desenvolvedores podem trabalhar em módulos separados de forma independente, acelerando assim os prazos do projeto.

Implementação de Lógica Baseada em Estados no Controle de Processos

A lógica baseada em estados é essencial para garantir que sistemas PLC respondam de forma apropriada em vários estados operacionais. Essa lógica funciona definindo estados e transições que representam condições e ações específicas dentro de um processo. Exemplos do mundo real podem ser vistos em linhas de montagem, onde as máquinas alternam entre os estados de ocioso e ativo com base nas entradas dos sensores. Para uma implementação eficaz, gerenciar transições de estado é crucial para evitar problemas como condições de corrida e deadlocks. As melhores práticas envolvem documentar cuidadosamente as definições de estado e garantir um fluxo lógico suave entre as transições. Essas estratégias protegem contra problemas de estabilidade do sistema e promovem um controle de processo responsivo e adaptativo em ambientes industriais.

Tratamento de Erros e Rotinas Diagnósticas no Código PLC

Um tratamento de erros robusto é indispensável na programação de PLC para manter a confiabilidade e segurança do sistema. A implementação de mecanismos de detecção de erros identifica proativamente falhas e garante correções rápidas, minimizando assim o tempo de parada. Rotinas de diagnóstico desempenham um papel crucial, permitindo a rápida identificação de falhas e orientando os esforços de resolução. Técnicas como a implementação de temporizadores de vigilância e registro de erros auxiliam no diagnóstico e resolução rápida de problemas. Estudos indicam que um tratamento de erros eficaz pode reduzir o tempo de inatividade em até 30%, destacando sua importância na automação industrial. Através de uma gestão eficiente de erros, sistemas de PLC melhoram a eficiência operacional e mantêm os padrões de segurança.

Estratégias Avançadas de Controle de Movimento e Integração IoT

Coordenação de Movimento Multieixo Usando Saídas de Pulso de Alta Velocidade

As saídas de pulso de alta velocidade desempenham um papel crucial na facilitação de sistemas de controle de movimento multi-eixo, permitindo movimentos precisos e sincronizados em ambientes de automação. A essência dessas saídas está em sua capacidade de gerar sinais rápidos necessários para uma coordenação precisa entre múltiplos eixos. No entanto, alcançar uma sincronização perfeita pode ser desafiador devido a complexidades como precisão de tempo e possíveis atrasos de sinal. Técnicas como controle PID e controle de feedforward fornecem soluções ao melhorar a responsividade e estabilidade do sistema. Por exemplo, implementar esses métodos em um ambiente de fabricação automatizado pode aumentar significativamente tanto a precisão quanto a produtividade, resultando em operações mais eficientes e menos desperdício.

Utilizando Protocolos de Ethernet Industrial para Redes de Sistema

O uso de protocolos de Ethernet Industrial é vantajoso para integrar PLCs e outros dispositivos dentro de uma rede, oferecendo conectividade robusta e capacidades aprimoradas de troca de dados. Protocolos como EtherCAT e Profinet estão na vanguarda, conhecidos por seus excelentes indicadores de desempenho e capacidades em tempo real, tornando-os ideais para aplicações sensíveis ao tempo. Por exemplo, a comunicação de alta velocidade do EtherCAT facilita a transferência rápida de dados, crucial em aplicações que exigem feedback e controle imediatos. Empresas que adotam essas estratégias de networking observaram melhorias significativas na eficiência operacional e na confiabilidade do sistema, demonstrando como esses protocolos contribuem para processos de automação mais eficientes e um ambiente industrial mais interconectado.

Capacidades de Gerenciamento Remoto e Manutenção Preditiva

Atualizações de Programa e Gerenciamento de Firmware Baseados em Cartão SD

Atualizações baseadas em cartão SD revolucionam como gerenciamos o firmware de PLC, oferecendo simplicidade e minimizando o tempo de inatividade. Implementar essas atualizações permite que os fabricantes transfiram novos programas facilmente sem interromper a produção, mantendo assim operações contínuas. No entanto, com essa conveniência vem a responsabilidade de garantir a segurança do gerenciamento dos cartões SD. As melhores práticas incluem criptografar os dados nos cartões e usar medidas anti-tampering para proteger a integridade do hardware e software. Estatísticas sublinham os benefícios desses métodos; por exemplo, fabricantes relataram uma redução de 30% no tempo de inatividade graças às atualizações de firmware simplificadas.

Integração de Servidor Web para Monitoramento em Tempo Real

Integrar servidores web com sistemas de PLC melhora significativamente o monitoramento em tempo real, oferecendo maior transparência e controle sobre os processos. Esta configuração permite feedback instantâneo sobre as operações do sistema, crucial para resolver rapidamente quaisquer problemas emergentes. A implementação envolve configurar o servidor web para interfacear com o PLC, unindo uma rede sem falhas de troca de dados em tempo real. O retorno sobre investimento é convincente, com empresas observando até 40% de melhoria no controle operacional e na eficiência. Tendências recentes do IoT destacam um aumento no uso de dados em tempo real, auxiliando setores desde a manufatura até a logística na otimização de fluxos de trabalho e tomada de decisões.

Implementando Manutenção Preditiva por meio de Análise de Dados

A manutenção preditiva utiliza análise de dados para antecipar falhas de equipamentos, contrastando fortemente com as estratégias tradicionais reativas ou preventivas. Ao analisar continuamente o desempenho do PLC, a análise de dados pode prever falhas, permitindo ações preventivas que reduzem tempos de inatividade custosos. Estatísticas da indústria apoiam essa mudança, mostrando que a manutenção preditiva pode reduzir os custos de manutenção em 25% e as paradas não planejadas em 70%. Exemplos do mundo real incluem fábricas automotivas que usam análise preditiva para monitorar a saúde das máquinas, resultando em significativamente menos interrupções e maior vida útil dos equipamentos. Adotar essa abordagem baseada em dados é fundamental para qualquer indústria dependente de sistemas de automação PLC.

Soluções Otimizadas de PLC para Necessidades Complexas de Automação

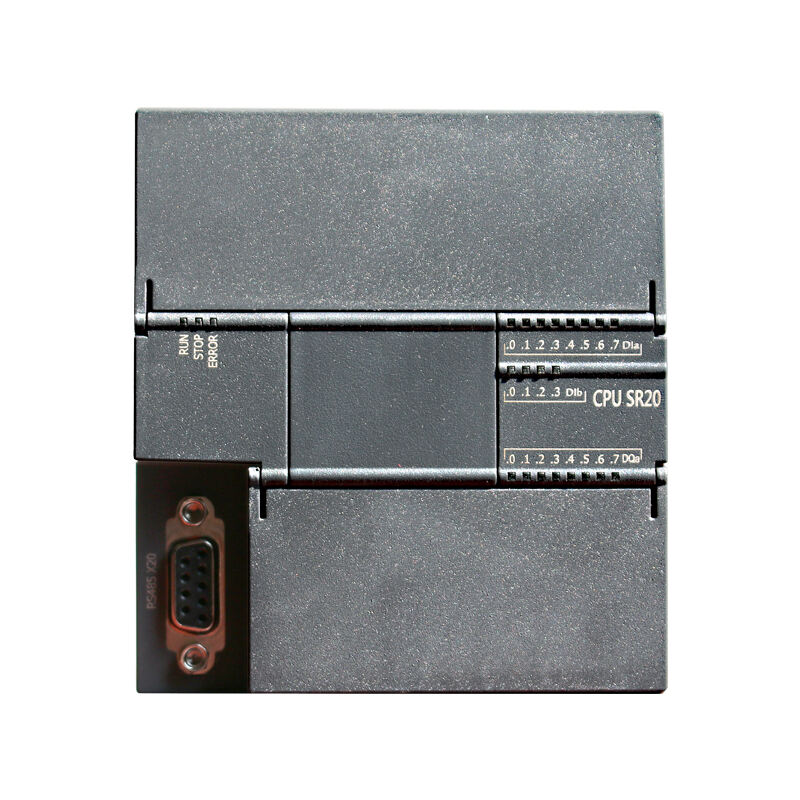

PLC SR20: Controle Compacto para Aplicações de Pequena Escala

O PLC SR20 é uma solução versátil e compacta specifically designed para projetos de automação em pequena escala. Seu recurso mais destacado é a configuração de 12 entradas e 8 saídas, ideal para ambientes onde simplicidade e eficiência são cruciais. Além disso, o PLC SR20 possui um tempo de execução de instruções básicas de 0,15 µs, tornando-o um dos mais rápidos de sua classe. Por exemplo, sua capacidade de processamento eficiente pode ser particularmente benéfica em aplicações como linhas de embalagem ou unidades de processamento simples, onde tempos de resposta rápidos são essenciais. Capaz de se conectar com outros dispositivos de automação via sua interface Ethernet, este produto PLC SR20: Módulo Padrão de PLC oferece às pequenas empresas uma opção robusta e confiável para melhorar seus sistemas automatizados.

PLC SR30: Capacidade de Entrada/Saída Aumentada para Sistemas de Média Complexidade

Para sistemas que exigem controle de processo mais abrangente, o PLC SR30 aumenta as possibilidades com uma capacidade de entrada/saída aumentada, fornecendo 18 entradas e 12 saídas. Essa expansão atende a sistemas de média complexidade, permitindo que as empresas gerenciem de forma eficiente tarefas de automação mais exigentes. Um exemplo clássico de sua implementação pode ser observado em otimizações de linhas de montagem e mecanismos de triagem de armazéns, onde a maior capacidade de entrada-saída garante um controle preciso sobre várias variáveis. O PLC SR30 se integra de maneira transparente com outros sistemas por meio de uma interface Ethernet padronizada, suportando vários protocolos industriais. Assim, o PLC SR30: Módulo PLC Padrão surge como uma solução abrangente para indústrias que buscam dimensionar suas operações de forma eficiente.

PLC SR40: Configuração de Alta Densidade para Processos Industriais

Em cenários onde a automação industrial de grande escala é fundamental, o PLC SR40 permite que as empresas contem com uma configuração de entrada/saída de alta densidade, oferecendo 24 entradas e 16 saídas. Este modelo é particularmente adequado para lidar com controles de processo complexos, como vistos em operações como linhas de produção de alta velocidade e sistemas robustos de manuseio de materiais. Equipado com capacidades para múltiplas saídas de pulso de alta velocidade e protocolos de comunicação complexos como PROFINET, ele garante uma coordenação de máquinas fluida e otimização de processos. Implementando PLC SR40: Módulo PLC Padrão em tais ambientes resulta em melhorias significativas na eficiência operacional e confiabilidade.