Програмни Техники за ПЛК Контролери в Сложни Индустриални Процеси

Основни техники на програмиране за PLC за индустриална автоматизация

Модулни подходи за програмиране за масштабируеми системи

Модулното програмиране е важна техника в автоматизацията с ПЛЦ, предлагайки множество предимства като подобрена повторна употреба и по-лесно отстраняване на грешки. Чрез разделяне на сложни системи на ПЛЦ на по-малки модули, ускоряваме развитието и поддръжката, позволявайки на всеки модул да бъде актуализиран или заменян независимо, без да засяга цялата система. На практика, методологиите като функционални блокове и библиотеки позволяват на програмистите да създават масштабируеми приложения за ПЛЦ. Функционалните блокове ограждат конкретни функционалности, които са подобни на компоненти за повторно използване на код, осигурявайки ефикасни и управляеми решения за автоматизация. Модулното програмиране също подобрява сътрудничеството сред-development екипите, тъй като различните програмисти могат да работят независимо над отделни модули, ускорявайки по този начин времевите рамки на проекта.

Прилагане на логика, базирана на състояния, в процесното управление

Логиката, основана на състояния, е съществена за гарантиране, че системите PLC ще отговарят правилно в различни операционни състояния. Тази логика функционира чрез дефиниране на състояния и преминавания, които представляват конкретни условия и действия в процес. Реални примери могат да се видят в монтажните линии, където машините преминават между състоянията 'покой' и 'активен' според входящите данни от сензорите. За ефективна реализация, управлението на преминаванията между състояния е важно, за да се избегнат проблеми като гонки на ресурси и блокирани положения. Лучшите практики включват подробно документиране на дефинициите на състоянията и осигуряване на плавен логически поток между преминаванията. Тези стратегии защитават срещу проблеми с устойчивостта на системата и насърчават реактивен и адаптивен контрол на процесите в индустриалната среда.

Обработка на грешки и диагностични процедури в кода на PLC

Добротното управление на грешки е незаменимо в програмирането на ПЛК, за да се поддържа надеждността и безопасността на системата. Прилагането на механизми за откриване на грешки предварително идентифицира проблемите и гарантира бързо коригиране, минимизирайки по този начин простоя. Диагностическите процедури играят критична роля, позволявайки бързо откриване на грешките и насочват усилията за технико-эксплоатационно обслужване. Техники като прилагане на часовни таймове с контрол и журналиране на грешки помагат за бързо диагностициране и решаване на проблемите. Изследвания показват, че ефективното управление на грешки може да намали простоя до 30%, което подчертава неговото значение в индустриалната автоматизация. Чрез ефикасно управление на грешки, системите ПЛК повишават оперативната ефективност и поддържат стандартите на безопасност.

Напреднали стратегии за управление на движение и интеграция на IoT

Координиране на многоосно движение с използване на високоскоростни импулсни изходи

Високоскоростните импулсни изходи играят ключова роля при осигуряването на системи за многоосен контрол на движение, позволявайки прецизни и синхронизирани движения в автоматизираните среди. Същността на тези изходи е в способността им да генерират бързи сигнали, необходими за точна координация между няколко оси. Всичко пак, постигането на безупречно синхронизация може да бъде предизвикателство поради сложности като времева точност и потенциални забавяния на сигнала. Техники като PID контрол и feedforward контрол предлагат решения чрез подобряване на отговорността и стабилността на системата. Например, прилагането на тези методи в автоматизирано производствено окружение може значително да повиши както точността, така и продуктивността, водейки до по-ефективни операции и намалено отпадъчно производство.

Използване на индустриални Етърнет протоколи за мрежова интеграция

Използването на индустриални протоколи Ethernet е предимство за интегриране на ПЛК и други устройства в мрежа, предлагайки устойчиво свързване и подобрени способности за обмяна на данни. Протоколи като EtherCAT и Profinet са в авангарда, познати с техния превъзходен производителен потенциал и реално-времеви възможности, което ги прави идеални за приложения, чувствителни към времето. Например, високоскоростната комуникация на EtherCAT позволява бързо прехвърляне на данни, което е от съществено значение в приложенията, изискващи незабавен обратен контакт и контрол. Фирми, приели тези мрежови стратегии, са наблюдавали значителни подобрения в оперативната ефективност и надеждността на системите, демонстрирайки как тези протоколи допринасят за оптимизираните процеси на автоматизация и по-свързан индустриален окружение.

Възможности за дистанционно управление и предиктивно поддръжка

Обновяване на програми и управление на фирмвар чрез SD карта

Обновления със SD карта революционират начина, по който управляваме твърдото програмное обезпечение на PLC, като предлагат лесота и минимизиране на простоежа. Прилагането на тези обновления позволява на производителите лесно да пренасят нови програми без да спират производството, запазвайки по този начин непрекъснатите операции. Всичко пак, с тази удобност идва отговорността за осигуряване на сигурността при управлението на SD карти. Лучшите практики включват шифриране на данните на картите и използване на мерки срещу несанкционирано променяне, за да се защити целостта на хардуера и софтуера. Статистиката подчертава предимствата на тези методи; например, производителите са докладвали за 30-процентово намаление на простоежа благодаря на опростените обновления на твърдото програмно обезпечение.

Интеграция на уеб сървър за реално време мониторинг

Интегрирането на уеб сървъри с PLC системи значително подобрява реалното мониторинг, предлагайки по-голяма прозрачност и контрол върху процесите. Тази конфигурация позволява моментен обратен връз за операциите на системата, което е критично за бързо решаване на всяка възникнала проблема. Реализацията включва конфигурирането на уеб сървъра да работи с PLC, свивайки един безшовен мрежовият обмен на реални данни. Връщаемостта върху инвестицията е убедителна, с фирми, които наблюдават до 40% подобрение в операционния контрол и ефективност. Последните тенденции в IoT показват рязък растеж в използването на реални данни, което помага на секторите от производството до логистиката да оптимизират своите работни процеси и вземането на решения.

Прилагане на предиктивно поддържане чрез анализ на данни

Прогнозното поддържане използва данни за анализ, за да предвиди счупления на оборудването, което е значително различно от традиционните реактивни или профилактически стратегии. Чрез непрекъснатия анализ на производствата на PLC, данните могат да предваждат неуспешните функционирования, позволявайки предварителни действия, които намалят разходите за спирания. Индустриалната статистика потвърждава тази промяна, като показва, че прогностичното поддържане може да намали разходите за поддържане с 25% и неплановите спирания с 70%. Реални примери включват автомобилни фабрики, които използват прогностичен анализ, за да проследяват здравето на машините си, резултатът е значително по-малко прекъсвания и продължителен срок на служба на оборудването. Приемането на този подход, основан на данни, е ключов момент за всяка индустрия, която зависи от системи за автоматизация на PLC.

Оптимизирани решения за PLC за сложни нужди в автоматизацията

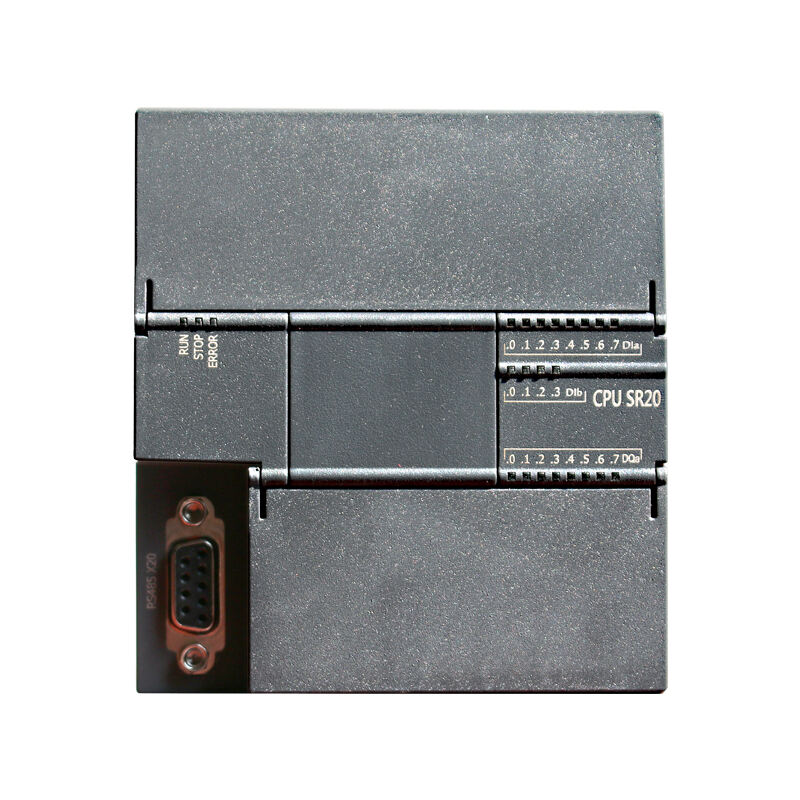

PLC SR20: Компактен контрол за маломащабни приложения

The PLC SR20 е многофункционално и компактно решение, специално разработено за малкомащабни автоматизирани проекти. Най-впечатляващата му характеристика е конфигурацията от 12 входа и 8 изхода, идеална за средища, където простота и ефективност са от съществено значение. Повече от това, PLC SR20 се хвали с основно време за изпълнение на инструкции от 0.15 µs, което го прави един от най-бързите в своя клас. Например, неговата ефективна способност за обработка може да бъде особено полезна в приложения като упаковачни линии или прости процесни единици, където бързите времена на отговор са жизненоважни. Може да се свърже с други автоматизирани устройства чрез своето Ethernet интерфејс, този продукт PLC SR20: Стандартен модул PLC офери на малките предприятия прочна и надеждна опция за подобряване на техните автоматизирани системи.

PLC SR30: Усилена I/O капацитет за системи със средна сложност

За системи, изискващи по-разпространен контрол на процесите, ПЛК SR30 повишава възможностите с увеличен I/O капацитет, предлагайки 18 входа и 12 изхода. Това разширяване отговаря на нуждите на системи със средна сложност, позволявайки на бизнесите да управляват по-тежките автоматизирани задачи ефективно. Класичен пример за неговото приложение може да се види в оптимизацията на монтажните линии и механизми за сортиране в складовете, където по-големият входно-изходен капацитет осигурява точен контрол над множество променливи. PLC SR30 се интегрира безпроблемно с други системи чрез стандартизиран Ethernet интерфейс, поддържащ различни индустриални протоколи. Така, PLC SR30: Стандартен PLC Модул се превръща в всеобхватящо решение за индустриите, които целят да масштабират операциите си ефективно.

PLC SR40: Конфигурация с висока плътност за индустриални процеси

В сценарии, когато големомащабната индустриална автоматизация е ключова, PLC SR40 осигурява на бизнесите конфигурация с висока плътност на вход/изход, предлагайки 24 входа и 16 изхода. Тази модел е по-специално подходяща за управление на сложни процесни контроли, както се вижда в операциите като високоскоростни производствени линии и робустни системи за манипулиране на материали. Оснащен с възможности за множество високоскоростни импулсни изходи и сложни комуникационни протоколи като PROFINET, той гарантира безпроблемна координация на машинарията и оптимизация на процесите. Прилагането на PLC SR40: Стандартен PLC модул в такива среди води до значителни подобрения в операционната ефективност и надеждност.