Tecniche di programmazione per controller PLC in processi industriali complessi

Tecniche Fondamentali di Programmazione PLC per l'Automazione Industriale

Approcci di Programmazione Modulare per Sistemi Scalabili

La programmazione modulare è una tecnica fondamentale nell'automazione PLC, offrendo numerosi vantaggi come una miglior riutilizzabilità e un debug più facile. Dividendo sistemi PLC complessi in moduli più piccoli, facilitiamo uno sviluppo e una manutenzione più rapidi, permettendo di aggiornare o sostituire ciascun modulo indipendentemente senza influenzare l'intero sistema. In pratica, metodologie come blocchi funzionali e librerie consentono ai programmatori di creare applicazioni PLC scalabili. I blocchi funzionali incapsulano funzionalità specifiche, simili a componenti di codice riutilizzabile, abilitando soluzioni di automazione efficienti e gestibili. La programmazione modulare migliora anche la collaborazione tra le squadre di sviluppo, poiché diversi sviluppatori possono lavorare su moduli separati indipendentemente, accelerando i tempi del progetto.

Implementazione della logica basata sullo stato nel controllo dei processi

La logica basata su stati è fondamentale per garantire che i sistemi PLC rispondano in modo appropriato in vari stati operativi. Questa logica funziona definendo stati e transizioni che rappresentano condizioni e azioni specifiche all'interno di un processo. Esempi concreti si possono vedere nelle linee di assemblaggio, dove le macchine passano da uno stato di inattività a uno stato attivo in base agli input dei sensori. Per un'implementazione efficace, la gestione delle transizioni di stato è cruciale per evitare problemi come condizioni di corsa e blocchi. Le migliori pratiche includono la documentazione approfondita delle definizioni di stato e la garanzia di un flusso logico fluido tra le transizioni. Queste strategie proteggono contro problemi di stabilità del sistema e promuovono un controllo di processo responsivo e adattivo negli ambienti industriali.

Gestione degli errori e routine diagnostiche nel codice PLC

Un gestione robusta degli errori è indispensabile nella programmazione PLC per mantenere affidabilità e sicurezza del sistema. L'implementazione di meccanismi di rilevamento degli errori identifica proattivamente i malfunzionamenti e garantisce una correzione rapida, minimizzando così il tempo di inattività. Le routine diagnostiche svolgono un ruolo critico, consentendo un rapido riconoscimento dei malfunzionamenti e guidando gli sforzi di risoluzione. Tecniche come l'implementazione di timer di sorveglianza e la registrazione degli errori aiutano a diagnosticare e risolvere rapidamente i problemi. Gli studi indicano che una gestione efficace degli errori può ridurre il tempo di inattività fino al 30%, evidenziandone l'importanza nell'automazione industriale. Attraverso una gestione efficiente degli errori, i sistemi PLC migliorano l'efficienza operativa e mantengono gli standard di sicurezza.

Strategie di Integrazione Avanzate per il Controllo del Movimento e l'IoT

Coordinamento del Movimento Multi-Assi Utilizzando Uscite a Impulso ad Alta Velocità

Le uscite a impulso ad alta velocità svolgono un ruolo fondamentale nel facilitare i sistemi di controllo del movimento multi-assi, consentendo movimenti precisi e sincronizzati negli ambienti di automazione. L'essenza di queste uscite risiede nella loro capacità di generare segnali rapidi necessari per una corretta coordinazione tra più assi. Tuttavia, raggiungere una sincronizzazione fluida può essere sfidante a causa di complessità come l'accuratezza del timing e i possibili ritardi dei segnali. Tecniche come il controllo PID e il controllo feedforward forniscono soluzioni migliorando la risponsività e la stabilità del sistema. Ad esempio, l'implementazione di questi metodi in un contesto di produzione automatizzata può aumentare significativamente sia l'accuratezza che la produttività, risultando in operazioni più efficienti e minor spreco.

L'utilizzo dei Protocolli Ethernet Industriali per la Rete di Sistema

L'uso di protocolli Ethernet industriali è vantaggioso per integrare PLC e altri dispositivi in una rete, offrendo una connettività robusta e capacità avanzate di scambio dati. Protocolli come EtherCAT e Profinet sono all'avanguardia, noti per le loro prestazioni superiori e capacità in tempo reale, il che li rende ideali per applicazioni sensibili al tempo. Ad esempio, la comunicazione ad alta velocità di EtherCAT facilita il trasferimento rapido di dati, cruciale in applicazioni che richiedono feedback e controllo immediati. Le aziende che adottano queste strategie di networking hanno osservato miglioramenti significativi nell'efficienza operativa e nella affidabilità del sistema, dimostrando come questi protocolli contribuiscano a processi di automazione più efficienti e a un ambiente industriale più interconnesso.

Funzionalità di Gestione Remota e Manutenzione Predittiva

Aggiornamenti di Programma e Gestione del Firmware Basati su SD Card

Gli aggiornamenti basati su scheda SD rivoluzionano il modo in cui gestiamo il firmware dei PLC offrendo semplicità e minimizzando il tempo di inattività. L'implementazione di questi aggiornamenti consente ai produttori di trasferire nuovi programmi facilmente senza interrompere la produzione, mantenendo così operazioni fluide. Tuttavia, con questa comodità arriva anche la responsabilità di garantire la sicurezza della gestione delle schede SD. Le migliori pratiche includono la crittografia dei dati sulle schede e l'utilizzo di misure antimanipolazione per proteggere l'integrità del hardware e del software. Le statistiche sottolineano i benefici di questi metodi; ad esempio, i produttori hanno segnalato una riduzione del 30% del tempo di inattività grazie agli aggiornamenti semplificati del firmware.

Integrazione del Web Server per il Monitoraggio in Tempo Reale

L'integrazione di server web con sistemi PLC migliora significativamente il monitoraggio in tempo reale, offrendo una maggiore trasparenza e controllo sui processi. Questa configurazione consente un feedback istantaneo sulle operazioni del sistema, fondamentale per affrontare rapidamente eventuali problemi emergenti. La messa in opera prevede la configurazione del server web per interfacciarsi con il PLC, creando una rete senza soluzione di continuità per lo scambio di dati in tempo reale. Il ritorno sull'investimento è convincente, con aziende che registrano fino a un 40% di miglioramento nel controllo e nell'efficienza operativa. Le recenti tendenze IoT evidenziano un aumento nell'uso dei dati in tempo reale, aiutando settori dalla manifattura alla logistica a ottimizzare i flussi di lavoro e la presa di decisioni.

Implementazione della Manutenzione Predittiva tramite Analisi dei Dati

La manutenzione predittiva utilizza l'analisi dei dati per anticipare i guasti degli equipaggiamenti, contrastando nettamente con le strategie tradizionali reattive o preventive. Analizzando continuamente le prestazioni del PLC, l'analisi dei dati può prevedere malfunzionamenti, consentendo azioni preemptive che riducono i costosi tempi di inattività. Le statistiche dell'industria sostengono questo cambiamento, mostrando che la manutenzione predittiva può ridurre i costi di manutenzione del 25% e gli interventi non pianificati del 70%. Esempi reali includono piante automobilistiche che usano l'analisi predittiva per monitorare la salute delle macchine, risultando in significativamente meno interruzioni e una vita più lunga degli equipaggiamenti. L'adozione di questo approccio basato sui dati è fondamentale per qualsiasi industria dipendente dai sistemi di automazione PLC.

Soluzioni PLC Ottimizzate per Esigenze di Automazione Complesse

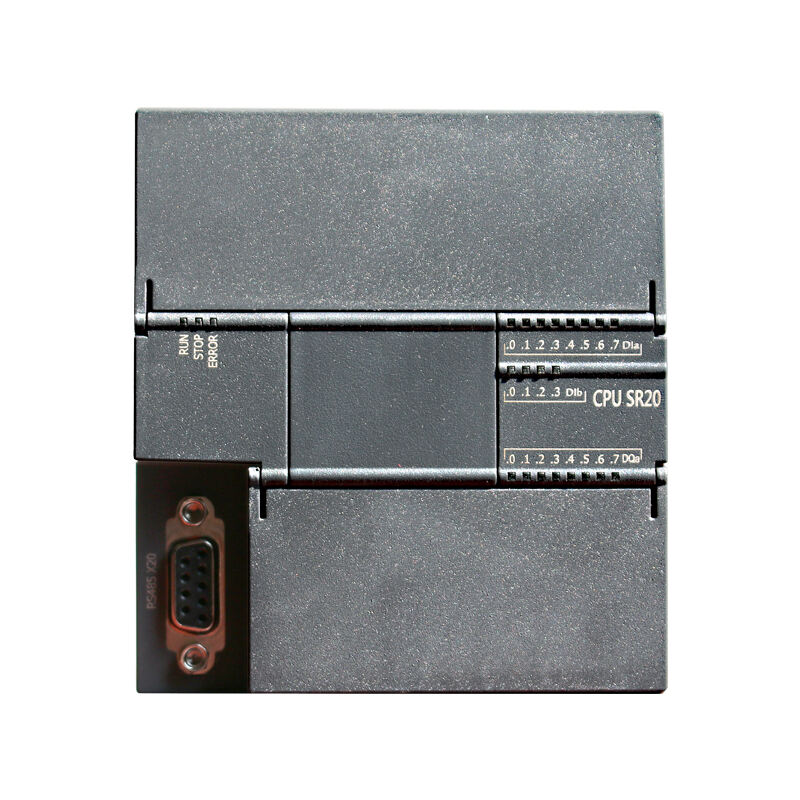

PLC SR20: Controllo Compact per Applicazioni su Piccola Scala

La PLC SR20 è una soluzione versatile e compatta progettata specificamente per progetti di automazione su piccola scala. La sua caratteristica distintiva è la configurazione con 12 ingressi e 8 uscite, ideale per ambienti in cui semplicità ed efficienza sono fondamentali. Inoltre, il PLC SR20 si vanta di un tempo di esecuzione delle istruzioni di base di 0,15 µs, rendendolo uno dei più veloci della sua classe. Ad esempio, la sua capacità di elaborazione efficiente può essere particolarmente vantaggiosa in applicazioni come linee di imballaggio o unità di elaborazione semplici, dove tempi di risposta rapidi sono essenziali. In grado di connettersi ad altri dispositivi di automazione tramite la sua interfaccia Ethernet, questo prodotto PLC SR20: Modulo PLC Standard offre alle piccole imprese un'opzione robusta e affidabile per migliorare i loro sistemi automatizzati.

PLC SR30: Capacità I/O migliorata per sistemi di media complessità

Per sistemi che richiedono un controllo di processo più esteso, il PLC SR30 aumenta le possibilità con una capacità I/O aumentata, fornendo 18 ingressi e 12 uscite. Questa espansione si adatta ai sistemi di media complessità, permettendo alle aziende di gestire in modo efficiente compiti di automazione più esigenti. Un esempio classico della sua implementazione può essere osservato nelle ottimizzazioni delle linee di assemblaggio e nei meccanismi di smistamento nei magazzini, dove la maggiore capacità di input-output garantisce un controllo preciso su numerose variabili. Il PLC SR30 si integra senza soluzione di continuità con altri sistemi tramite un'interfaccia Ethernet standardizzata, supportando vari protocolli industriali. Pertanto, il PLC SR30: Modulo PLC Standard si afferma come una soluzione completa per le industrie che mirano a scalare le proprie operazioni in modo efficiente.

PLC SR40: Configurazione ad Alta Densità per Processi Industriali

In scenari dove l'automazione industriale su larga scala è fondamentale, il PLC SR40 fornisce alle imprese una configurazione I/O ad alta densità, offrendo 24 ingressi e 16 uscite. Questo modello è particolarmente adatto per gestire controlli di processo complessi, come quelli presenti in linee di produzione ad alta velocità e in sistemi robusti di maneggiamento dei materiali. Dotato di funzionalità per output a impulso ad alta velocità multipli e protocolli di comunicazione complessi come PROFINET, garantisce una coordinazione macchinaria fluida e un'ottimizzazione del processo. Implementando PLC SR40: Modulo PLC Standard in tali ambienti porta a miglioramenti significativi nell'efficienza operativa e nella affidabilità.