Técnicas de Programación para Controladores PLC en Procesos Industriales Complejos

Técnicas Principales de Programación PLC para Automatización Industrial

Enfoques de Programación Modular para Sistemas Escalables

La programación modular es una técnica vital en la automatización de PLC, ofreciendo numerosas ventajas como una mayor reutilización y una depuración más fácil. Al dividir sistemas PLC complejos en módulos más pequeños, facilitamos un desarrollo más rápido y un mantenimiento más sencillo, permitiendo que cada módulo se actualice o reemplace de forma independiente sin afectar todo el sistema. En la práctica, metodologías como bloques de funciones y bibliotecas permiten a los programadores crear aplicaciones de PLC escalables. Los bloques de funciones encapsulan funcionalidades específicas, similares a componentes de código reutilizable, lo que permite soluciones de automatización eficientes y manejables. La programación modular también mejora la colaboración entre los equipos de desarrollo, ya que diferentes desarrolladores pueden trabajar en módulos separados de forma independiente, acelerando así los plazos del proyecto.

Implementación de Lógica Basada en Estados en el Control de Procesos

La lógica basada en estados es esencial para asegurar que los sistemas PLC respondan de manera adecuada en diversos estados operativos. Esta lógica funciona definiendo estados y transiciones que representan condiciones y acciones específicas dentro de un proceso. Ejemplos del mundo real se pueden ver en líneas de ensamblaje donde las máquinas cambian de estado entre inactivas y activas según las entradas de sensores. Para una implementación efectiva, gestionar las transiciones de estado es crucial para evitar problemas como condiciones de carrera y bloqueos. Las mejores prácticas incluyen documentar a fondo las definiciones de estado y asegurar un flujo lógico suave entre transiciones. Estas estrategias protegen contra problemas de estabilidad del sistema y fomentan un control de proceso reactivo y adaptativo en entornos industriales.

Gestión de errores y rutinas diagnósticas en el código PLC

Un manejo de errores robusto es indispensable en la programación de PLC para mantener la fiabilidad y seguridad del sistema. La implementación de mecanismos de detección de errores identifica proactivamente fallos y asegura una corrección rápida, minimizando así el tiempo de inactividad. Las rutinas de diagnóstico desempeñan un papel crucial, permitiendo una identificación rápida de fallos y guiando los esfuerzos de resolución. Técnicas como la implementación de temporizadores de perro guardián y registro de errores ayudan a diagnosticar y resolver problemas rápidamente. Estudios indican que un manejo efectivo de errores puede reducir el tiempo de inactividad en hasta un 30%, destacando su importancia en la automatización industrial. A través de una gestión eficiente de errores, los sistemas PLC mejoran la eficiencia operativa y mantienen los estándares de seguridad.

Estrategias de Control de Movimiento Avanzado e Integración de IoT

Coordinación de Movimiento Multi-Eje Usando Salidas de Pulso de Alta Velocidad

Las salidas de pulsos de alta velocidad desempeñan un papel crucial en la facilitación de sistemas de control de movimiento multi-eje, permitiendo movimientos precisos y sincronizados en entornos de automatización. La esencia de estas salidas radica en su capacidad para generar señales rápidas necesarias para una coordinación precisa entre múltiples ejes. Sin embargo, lograr una sincronización fluida puede ser un desafío debido a complejidades como la precisión de tiempo y los posibles retrasos en las señales. Técnicas como el control PID y el control de realimentación anticipada proporcionan soluciones al mejorar la respuesta y estabilidad del sistema. Por ejemplo, implementar estos métodos en un entorno de fabricación automatizado puede aumentar significativamente tanto la precisión como la productividad, lo que resulta en operaciones más eficientes y menos desperdicio.

Aprovechando Protocolos de Ethernet Industrial para la Red de Sistema

El uso de protocolos de Ethernet industrial es ventajoso para integrar PLC y otros dispositivos dentro de una red, ofreciendo una conectividad robusta y capacidades mejoradas de intercambio de datos. Protocolos como EtherCAT y Profinet están a la vanguardia, conocidos por sus métricas de rendimiento superiores y capacidades en tiempo real, lo que los hace ideales para aplicaciones sensibles al tiempo. Por ejemplo, la comunicación de alta velocidad de EtherCAT facilita la transferencia rápida de datos, crucial en aplicaciones que requieren retroalimentación y control inmediatos. Las empresas que adoptan estas estrategias de redes han observado mejoras notables en la eficiencia operativa y la fiabilidad del sistema, demostrando cómo estos protocolos contribuyen a procesos de automatización más fluidos y un entorno industrial más interconectado.

Capacidades de Gestión Remota y Mantenimiento Predictivo

Actualizaciones de Programa y Gestión de Firmware Basados en Tarjeta SD

Las actualizaciones basadas en tarjetas SD revolucionan la forma en que gestionamos el firmware de los PLC, ofreciendo simplicidad y minimizando el tiempo de inactividad. Implementar estas actualizaciones permite a los fabricantes transferir nuevos programas fácilmente sin detener la producción, manteniendo así operaciones fluidas. Sin embargo, con esta comodidad viene la responsabilidad de asegurar la seguridad de la gestión de las tarjetas SD. Las mejores prácticas incluyen cifrar los datos en las tarjetas y utilizar medidas anti-manipulación para proteger la integridad del hardware y software. Las estadísticas subrayan los beneficios de estos métodos; por ejemplo, los fabricantes han reportado una reducción del 30% en el tiempo de inactividad gracias a las actualizaciones de firmware optimizadas.

Integración de Servidor Web para Monitoreo en Tiempo Real

La integración de servidores web con sistemas PLC mejora significativamente el monitoreo en tiempo real, proporcionando mayor transparencia y control sobre los procesos. Esta configuración permite recibir retroalimentación instantánea sobre las operaciones del sistema, lo cual es crucial para abordar rápidamente cualquier problema emergente. La implementación implica configurar el servidor web para que interfaz con el PLC, creando una red fluida de intercambio de datos en tiempo real. El retorno de la inversión es convincente, con empresas que experimentan hasta un 40% de mejora en el control y eficiencia operativa. Las tendencias recientes de IoT destacan un aumento en el uso de datos en tiempo real, ayudando a sectores desde la fabricación hasta la logística a optimizar flujos de trabajo y la toma de decisiones.

Implementación de Mantenimiento Predictivo a través de Análisis de Datos

El mantenimiento predictivo utiliza la analítica de datos para anticipar fallos en el equipo, contrastando claramente con las estrategias reactivas o preventivas tradicionales. Al analizar continuamente el rendimiento del PLC, la analítica de datos puede prever averías, lo que permite tomar acciones preventivas que reducen los tiempos de inactividad costosos. Las estadísticas industriales respaldan este cambio, mostrando que el mantenimiento predictivo puede reducir los costos de mantenimiento en un 25% y las interrupciones no planificadas en un 70%. Ejemplos del mundo real incluyen plantas automotrices que utilizan la analítica predictiva para monitorear la salud de las máquinas, lo que resulta en significativamente menos interrupciones y una mayor duración del equipo. Adoptar este enfoque basado en datos es crucial para cualquier industria que dependa de sistemas de automatización PLC.

Soluciones PLC Optimizadas para Necesidades de Automatización Complejas

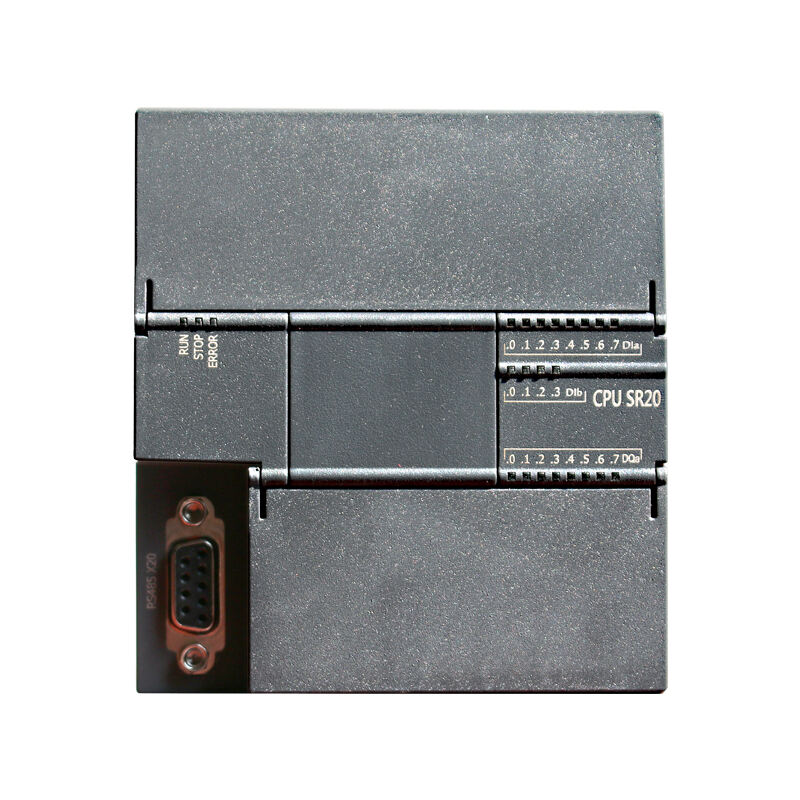

PLC SR20: Control Compacto para Aplicaciones de Pequeña Escala

El PLC SR20 es una solución versátil y compacta diseñada específicamente para proyectos de automatización a pequeña escala. Su característica destacada es la configuración de 12 entradas y 8 salidas, ideal para entornos donde la simplicidad y la eficiencia son cruciales. Además, el PLC SR20 cuenta con un tiempo de ejecución de instrucciones básicas de 0,15 µs, lo que lo convierte en uno de los más rápidos de su clase. Por ejemplo, su capacidad de procesamiento eficiente puede ser particularmente beneficiosa en aplicaciones como líneas de envasado o unidades de procesamiento simples, donde los tiempos de respuesta rápidos son esenciales. Capaz de conectarse con otros dispositivos de automatización a través de su interfaz Ethernet, este producto PLC SR20: Módulo PLC Estándar ofrece a las pequeñas empresas una opción robusta y confiable para mejorar sus sistemas automatizados.

PLC SR30: Capacidad de E/S mejorada para sistemas de complejidad media

Para sistemas que requieren un control de proceso más extenso, el PLC SR30 aumenta las posibilidades con una mayor capacidad de E/S, proporcionando 18 entradas y 12 salidas. Esta expansión atiende a sistemas de complejidad media, permitiendo a las empresas manejar de manera eficiente tareas de automatización más exigentes. Un ejemplo clásico de su implementación se puede observar en la optimización de líneas de ensamblaje y mecanismos de clasificación en almacenes, donde la mayor capacidad de entrada-salida asegura un control preciso sobre numerosas variables. El PLC SR30 se integra sin problemas con otros sistemas a través de una interfaz Ethernet estándar, compatible con diversos protocolos industriales. Así, el PLC SR30: Módulo PLC Estándar surge como una solución integral para industrias que buscan escalar sus operaciones de manera eficiente.

PLC SR40: Configuración de Alta Densidad para Procesos Industriales

En escenarios donde la automatización industrial a gran escala es fundamental, el PLC SR40 permite a las empresas contar con una configuración de E/S de alta densidad, ofreciendo 24 entradas y 16 salidas. Este modelo está especialmente diseñado para manejar controles de proceso intrincados, como los vistos en operaciones de líneas de manufactura de alta velocidad y sistemas robustos de manejo de materiales. Equipado con capacidades para múltiples salidas de pulsos de alta velocidad y protocolos de comunicación complejos como PROFINET, asegura una coordinación fluida de maquinaria y optimización de procesos. Implementar PLC SR40: Módulo PLC Estándar en tales entornos lleva a mejoras significativas en la eficiencia operativa y confiabilidad.