Techniki programowania dla kontrolerów PLC w złożonych procesach przemysłowych

Podstawowe techniki programowania PLC dla automatyki przemysłowej

Metody programowania modułowego dla skalowalnych systemów

Programowanie modułowe jest kluczową techniką w automatyce PLC, oferującą wiele zalet, takich jak zwiększona ponowne użycie kodu i łatwiejsze debugowanie. Dzielenie złożonych systemów PLC na mniejsze moduły ułatwia szybszy rozwój i konserwację, pozwalając na aktualizację lub wymianę każdego modułu niezależnie bez wpływu na całą sistem. W praktyce, metodyologie, takie jak bloki funkcyjne i biblioteki, umożliwiają programistom tworzenie skalowalnych aplikacji PLC. Bloki funkcyjne otaczają określone funkcjonalności, podobne do ponownie używalnych komponentów kodu, co umożliwia efektywne i zarządzalne rozwiązania automatyzacyjne. Programowanie modułowe poprawia również współpracę w zespołach programistycznych, ponieważ różni programiści mogą pracować nad oddzielnymi modułami niezależnie, przyspieszając w ten sposób terminy realizacji projektu.

Wdrażanie logiki opartej na stanie w sterowaniu procesem

Logika oparta na stanie jest kluczowa dla zapewnienia, że systemy PLC reagują odpowiednio w różnych stanach operacyjnych. Ta logika działa poprzez definiowanie stanów i przejść, które reprezentują określone warunki i działania w procesie. Przykłady z życia codziennego można zobaczyć na linii montażowej, gdzie maszyny przekształcają stany między trybem bezczynnym a aktywnym na podstawie sygnałów z czujników. W celu skutecznego wdrożenia kluczowe jest zarządzanie przejściami między stanami, aby uniknąć pułapek takich jak warunki wyścigu i zakleszczenia. Najlepsze praktyki obejmują dokładne dokumentowanie definicji stanów oraz zapewnianie płynnego przepływu logiki między przejściami. Te strategie chronią przed problemami stabilności systemu i wspierają reaktywne oraz adaptacyjne sterowanie procesami w środowiskach przemysłowych.

Obsługa błędów i procedury diagnostyczne w kodzie PLC

Mocne obsługa błędów jest niezastąpiona w programowaniu PLC, aby utrzymać niezawodność i bezpieczeństwo systemu. Wdrażanie mechanizmów wykrywania błędów pozwala na proaktywne identyfikowanie usterek i zapewnia szybkie ich korekty, minimalizując tym samym czas przestoju. Procedury diagnostyczne odgrywają kluczową rolę, umożliwiając szybkie wykrywanie błędów i kierując wysiłki rozwiązywania problemów. Techniki, takie jak implementacja timerów kontrolnych i rejestrowanie błędów, pomagają w diagnozowaniu i szybkim rozwiązywaniu problemów. Badania wskazują, że skuteczna obsługa błędów może zmniejszyć czas przestoju o aż 30%, co podkreśla jej znaczenie w automatyce przemysłowej. Dzięki efektywnemu zarządzaniu błędami, systemy PLC zwiększają wydajność operacyjną i utrzymują standardy bezpieczeństwa.

Zaawansowane Strategie Sterowania Ruchem i Integracji IoT

Współdziałanie Wieloosiowe za pomocą Wyjść Impulsowych Wysokiej Prędkości

Wysokoczęstotliwościowe wyjścia impulsowe odgrywają kluczową rolę w ułatwianiu systemów sterowania ruchem o wielu osiach, umożliwiając precyzyjne i zsynchronizowane ruchy w środowiskach automatyzacji. Istota tych wyjść polega na ich zdolności do generowania szybkich sygnałów niezbędnych do dokładnej koordynacji między wieloma osiami. Jednak osiągnięcie płynnej synchronizacji może być trudne z powodu złożoności takich jak dokładność czasowa i potencjalne opóźnienia sygnału. Techniki, takie jak kontrola PID i kontrola naprzód, dostarczają rozwiązań poprzez wzmacnianie reaktywności i stabilności systemu. Na przykład, implementacja tych metod w środowisku produkcyjnym automatycznym może znacząco zwiększyć zarówno dokładność, jak i produktywność, prowadząc do bardziej efektywnych operacji i zmniejszonej marnotrawności.

Wykorzystywanie protokołów Industrial Ethernet do łączenia systemów

Użycie protokołów Industrial Ethernet jest korzystne przy integrowaniu PLC i innych urządzeń w sieci, oferując odporną łączność i ulepszoną zdolność wymiany danych. Protokoły takie jak EtherCAT i Profinet są na czele, znane z wybitnych wskaźników wydajności i możliwości czasu rzeczywistego, co czyni je idealnymi dla aplikacji wrażliwych na czas. Na przykład wysoka prędkość komunikacji EtherCAT umożliwia szybki transfer danych, co jest kluczowe w aplikacjach wymagających natychmiastowej opinii i kontroli. Firmy, które przystosowały te strategie sieciowe, zaobserwowali widoczne poprawy w efektywności operacyjnej i niezawodności systemu, pokazując, jak te protokoły przyczyniają się do uproszczonego procesu automatyzacji i bardziej zintegrowanego środowiska przemysłowego.

Możliwości zarządzania zdalnego i konserwacji predykcyjnej

Aktualizacje programów i zarządzanie oprogramowaniem za pomocą karty SD

Aktualizacje oparte na karcie SD rewolucjonizują sposób, w jaki zarządzamy oprogramowaniem PLC, oferując prostotę i minimalizując czas simplyfikacji. Wdrażanie tych aktualizacji pozwala producentom łatwo przenosić nowe programy bez zatrzymywania produkcji, co zapewnia płynne operacje. Jednakże, wraz z tym wygodnym rozwiązaniem nadchodzi odpowiedzialność związane z zapewnieniem bezpieczeństwa zarządzania kartami SD. Najlepsze praktyki obejmują szyfrowanie danych na kartach oraz stosowanie środków antymanipulacyjnych, aby chronić integralność sprzętu i oprogramowania. Statystyki podkreślają korzyści tych metod; na przykład, producenci zgłosili 30% zmniejszenie czasu przestoju dzięki zoptymalizowanym aktualizacjom oprogramowania.

Integracja serwera WWW do monitorowania w czasie rzeczywistym

Integracja serwerów internetowych z systemami PLC znacząco wzmaga monitorowanie w czasie rzeczywistym, zapewniając większą przejrzystość i kontrolę nad procesami. Ten układ umożliwia natychmiastowe zwrotną informację o działaniu systemu, co jest kluczowe do szybkiego rozwiązywania wszelkich pojawiających się problemów. Implementacja obejmuje skonfigurowanie serwera internetowego do współpracy z PLC, łącząc w całość sieć wymiany danych w czasie rzeczywistym. Wynik inwestycji jest przekonywujący, ponieważ firmy stwierdzają poprawę efektywności i kontroli operacyjnej o do 40%. Najnowsze trendy w IoT wskazują na wzrost wykorzystania danych w czasie rzeczywistym, wspomagając sektory od produkcji po logistykę w optymalizacji przepływów pracy i podejmowaniu decyzji.

Wdrożenie konserwacji predykcyjnej za pomocą analizy danych

Współczesne konserwacje oparte na prognozach wykorzystują analizę danych do przewidywania awarii equipment, odróżniając się wyraźnie od tradycyjnych strategii reaktywnych lub prewencyjnych. Analizując ciągle wydajność PLC, analiza danych może przewidzieć awarie, umożliwiając działania wstępne, które ograniczają kosztowne simplyfikacje. Statystyki branżowe potwierdzają ten trend, pokazując, że konserwacja oparta na prognozach może obniżyć koszty konserwacji o 25%, a nieplanowane wyłączenia o 70%. Przykłady z życia codziennego obejmują zakłady samochodowe korzystające z analizy predykcyjnej do monitorowania kondycji maszyn, co prowadzi do znacząco mniej licznych przerw i dłuższych okresów użytkowania equipment. Przyjęcie tego podejścia opartego na danych jest kluczowe dla każdej branży opartej na systemach automatyki PLC.

Zoptymalizowane rozwiązania PLC dla złożonych potrzeb automatyki

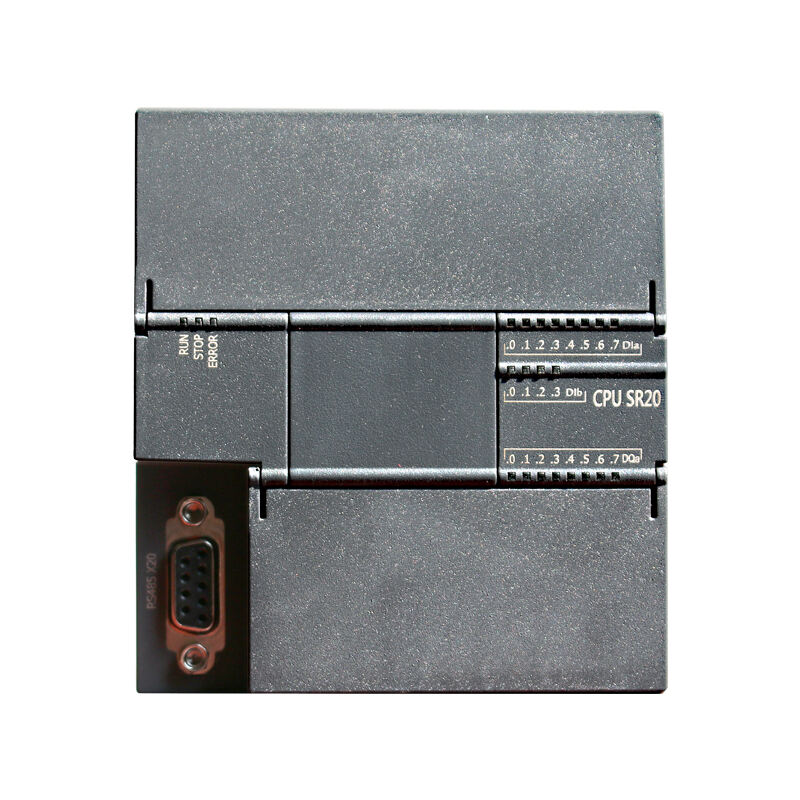

PLC SR20: Kompaktowe sterowanie dla aplikacji małej skali

The PLC SR20 jest wszechstronnym i kompaktowym rozwiązaniem specjalnie zaprojektowanym dla małych projektów automatyzacji. Jego najważniejszą cechą jest konfiguracja 12 wejść i 8 wyjść, idealna dla środowisk, w których prostota i wydajność są kluczowe. Ponadto, PLC SR20 charakteryzuje się czasem wykonania podstawowych instrukcji wynoszącym 0,15 µs, co czyni go jednym z najszybszych w swojej klasie. Na przykład, jego efektywna zdolność przetwarzania może być szczególnie przydatna w aplikacjach takich jak linie opakowywania lub proste jednostki przetwarzające, gdzie szybkie czasy reakcji są niezbędne. Jest zdolny do łączenia się z innymi urządzeniami automatyzacyjnymi za pośrednictwem interfejsu Ethernet, ten produkt PLC SR20: Standardowy Moduł PLC ofiarowuje małym firmom mocne i niezawodne rozwiązanie do wzmacniania ich systemów automatycznych.

PLC SR30: Zwiększone możliwości We/Wy dla systemów o średniej złożoności

Dla systemów wymagających bardziej rozbudowanego sterowania procesem, PLC SR30 zwiększa możliwości dzięki rozszerzonej liczbie We/Wy, oferując 18 wejść i 12 wyjść. To rozszerzenie dotyczy systemów o średniej złożoności, umożliwiając firmom efektywne zarządzanie bardziej wymagającymi zadaniami automatyzacji. Klasyczny przykład jego zastosowania można zaobserwować w optymalizacji linii montażowych i mechanizmach sortowania w magazynach, gdzie większa pojemność wejść-wyjść zapewnia dokładną kontrolę nad wieloma zmiennymi. PLC SR30 integruje się seemetrycznie z innymi systemami poprzez standardowe połączenie Ethernet, wspierając wiele protokołów przemysłowych. W ten sposób, PLC SR30: Standardowy Moduł PLC staje się kompleksowym rozwiązaniem dla branży chcącej skutecznie skalować swoje działania.

PLC SR40: Wysokowymiarowa konfiguracja dla procesów przemysłowych

W sytuacjach, gdzie kluczowe jest szeroko zakrojone automatyzowanie przemysłu, PLC SR40 umożliwia przedsiębiorstwom konfigurację We/Wy o wysokiej gęstości, oferując 24 wejścia i 16 wyjść. Ten model jest szczególnie dobrze dopasowany do obsługi skomplikowanych kontroli procesów, takich jak te występujące w linii produkcyjnej o wysokiej prędkości czy w roboczych systemach obsługi materiałów. Wyposażony w możliwości wielu wyjść impulsowych o wysokiej prędkości oraz złożonych protokołów komunikacyjnych, takich jak PROFINET, zapewnia idealne koordynowanie maszyn i optymalizację procesów. Implementacja PLC SR40: Standardowy moduł PLC w takich środowiskach prowadzi do istotnych popraw w efektywności operacyjnej i niezawodności.