เทคนิคการเขียนโปรแกรมสำหรับคอนโทรลเลอร์ PLC ในกระบวนการอุตสาหกรรมที่ซับซ้อน

เทคนิคการเขียนโปรแกรม PLC หลักสำหรับอัตโนมัติในอุตสาหกรรม

แนวทางการเขียนโปรแกรมเชิงโมดูลสำหรับระบบขนาดยืดหยุ่น

การเขียนโปรแกรมแบบโมดูลาร์เป็นเทคนิคที่สำคัญในระบบอัตโนมัติ PLC โดยมอบประโยชน์หลายประการ เช่น การเพิ่มความสามารถในการนำกลับมาใช้ใหม่และการแก้ไขข้อผิดพลาดได้ง่ายขึ้น ด้วยการแบ่งระบบ PLC ที่ซับซ้อนออกเป็นโมดูลเล็ก ๆ เราสามารถเร่งกระบวนการพัฒนาและบำรุงรักษาได้ โดยแต่ละโมดูลสามารถอัปเดตหรือแทนที่ได้อย่างอิสระโดยไม่กระทบต่อระบบโดยรวม นอกจากนี้ วิธีการเช่นฟังก์ชันบล็อกและไลบรารียังช่วยให้โปรแกรมเมอร์สร้างแอปพลิเคชัน PLC ที่ปรับขนาดได้ ฟังก์ชันบล็อกครอบคลุมการทำงานเฉพาะต่าง ๆ เสมือนกับส่วนประกอบโค้ดที่สามารถนำกลับมาใช้ใหม่ได้ ทำให้เกิดโซลูชันการอัตโนมัติที่มีประสิทธิภาพและจัดการได้ง่าย การเขียนโปรแกรมแบบโมดูลาร์ยังช่วยเสริมความร่วมมือระหว่างทีมพัฒนา เพราะนักพัฒนาคนต่าง ๆ สามารถทำงานบนโมดูลแยกกันได้อย่างอิสระ ซึ่งช่วยเร่งเวลาของโครงการ

การใช้ตรรกะที่ขึ้นอยู่กับสถานะในกระบวนการควบคุม

ตรรกะที่ขึ้นอยู่กับสถานะเป็นสิ่งสำคัญสำหรับการรับรองว่าระบบ PLC จะตอบสนองอย่างเหมาะสมในสถานะการทำงานต่างๆ ตรรกะนี้ทำงานโดยการกำหนดสถานะและการเปลี่ยนแปลงที่แสดงถึงเงื่อนไขและปฏิกิริยาเฉพาะภายในกระบวนการ ตัวอย่างในชีวิตจริงสามารถเห็นได้ในสายการประกอบ เมื่อเครื่องจักรสลับสถานะระหว่างว่างและใช้งานตามอินพุตจากเซนเซอร์ เพื่อการนำไปใช้อย่างมีประสิทธิภาพ การจัดการการเปลี่ยนแปลงของสถานะเป็นสิ่งสำคัญเพื่อหลีกเลี่ยงปัญหา เช่น เงื่อนไขการแข่งขันและภาวะติดขัด แนวทางปฏิบัติที่ดีคือการบันทึกคำนิยามของสถานะอย่างละเอียดและรับรองให้มีการไหลเวียนตรรกะที่ราบรื่นระหว่างการเปลี่ยนแปลง กลยุทธ์เหล่านี้ป้องกันปัญหาความเสถียรของระบบและส่งเสริมการควบคุมกระบวนการที่ตอบสนองและปรับตัวได้ในสภาพแวดล้อมทางอุตสาหกรรม

การจัดการข้อผิดพลาดและโหมดวินิจฉัยในโค้ด PLC

การจัดการข้อผิดพลาดที่แข็งแกร่งเป็นสิ่งจำเป็นในโปรแกรม PLC เพื่อรักษาความน่าเชื่อถือและความปลอดภัยของระบบ การใช้กลไกตรวจจับข้อผิดพลาดอย่างมีประสิทธิภาพช่วยระบุปัญหาและแก้ไขอย่างรวดเร็ว ลดเวลาหยุดทำงานได้ รูปแบบการวินิจฉัยมีบทบาทสำคัญในการช่วยระบุปัญหาอย่างรวดเร็วและชี้แนะแนวทางแก้ไข เทคนิคต่าง ๆ เช่น การใช้งาน watchdog timers และการบันทึกข้อผิดพลาดช่วยให้สามารถวินิจฉัยและแก้ไขปัญหาได้อย่างรวดเร็ว การศึกษาแสดงให้เห็นว่าการจัดการข้อผิดพลาดที่มีประสิทธิภาพสามารถลดเวลาหยุดทำงานได้มากถึง 30% โดยเน้นย้ำถึงความสำคัญในด้านอัตโนมัติทางอุตสาหกรรม ผ่านการจัดการข้อผิดพลาดที่มีประสิทธิภาพ ระบบ PLC สามารถเพิ่มประสิทธิภาพการทำงานและรักษามาตรฐานความปลอดภัย

กลยุทธ์การควบคุมการเคลื่อนที่ขั้นสูงและการรวม IoT

การประสานงานการเคลื่อนที่หลายแกนโดยใช้เอาต์พุต pulsed สูง

สัญญาณพัลส์ความเร็วสูงมีบทบาทสำคัญในการสนับสนุนระบบควบคุมการเคลื่อนที่หลายแกน ช่วยให้เกิดการเคลื่อนไหวที่แม่นยำและประสานกันในสภาพแวดล้อมอัตโนมัติ จุดเด่นของสัญญาณเหล่านี้อยู่ที่ความสามารถในการสร้างสัญญาณที่รวดเร็วซึ่งจำเป็นสำหรับการประสานงานที่ถูกต้องระหว่างหลายแกน อย่างไรก็ตาม การบรรลุการประสานงานที่ราบรื่นอาจเป็นเรื่องยากเนื่องจากความซับซ้อน เช่น ความแม่นยำของเวลาและการล่าช้าของสัญญาณ เทคนิคเช่น การควบคุม PID และการควบคุม feedforward มอบวิธีแก้ปัญหาโดยการเพิ่มความไวและเสถียรภาพของระบบ ตัวอย่างเช่น การใช้วิธีเหล่านี้ในสถานที่ผลิตอัตโนมัติสามารถเพิ่มทั้งความแม่นยำและความ produktivity ได้อย่างมาก ส่งผลให้เกิดการดำเนินงานที่มีประสิทธิภาพมากขึ้นและลดของเสียลง

การใช้โปรโตคอล Industrial Ethernet สำหรับการเชื่อมต่อระบบ

การใช้โปรโตคอล Industrial Ethernet มีข้อได้เปรียบสำหรับการผสานรวม PLC และอุปกรณ์อื่นๆ ภายในเครือข่าย โดยมอบการเชื่อมต่อที่แข็งแรงและมีความสามารถในการแลกเปลี่ยนข้อมูลที่ดีขึ้น โปรโตคอล เช่น EtherCAT และ Profinet เป็นผู้นำในด้านประสิทธิภาพการทำงานที่ยอดเยี่ยมและความสามารถในการทำงานแบบเรียลไทม์ ทำให้เหมาะสำหรับแอปพลิเคชันที่ต้องการความไวต่อเวลา เช่น การสื่อสารความเร็วสูงของ EtherCAT ช่วยให้การถ่ายโอนข้อมูลรวดเร็ว ซึ่งเป็นสิ่งสำคัญในแอปพลิเคชันที่ต้องการการตอบสนองและการควบคุมทันที บริษัทที่ใช้วิธีการเครือข่ายเหล่านี้พบว่ามีการปรับปรุงประสิทธิภาพการทำงานและเพิ่มความน่าเชื่อถือของระบบอย่างชัดเจน แสดงให้เห็นว่าโปรโตคอลเหล่านี้ช่วยให้กระบวนการอัตโนมัติราบรื่นขึ้นและสร้างสภาพแวดล้อมอุตสาหกรรมที่เชื่อมโยงกันมากขึ้น

ความสามารถในการจัดการจากระยะไกลและการบำรุงรักษาแบบคาดการณ์

การอัปเดตโปรแกรมและการจัดการเฟิร์มแวร์บน SD Card

การอัปเดตแบบใช้ SD card ปฏิวัติวิธีที่เราจัดการเฟิร์มแวร์ PLC โดยมอบความเรียบง่ายและลดเวลาหยุดทำงานลง การใช้งานการอัปเดตนี้ช่วยให้ผู้ผลิตสามารถถ่ายโอนโปรแกรมใหม่ได้อย่างง่ายดายโดยไม่ต้องหยุดสายการผลิต ทำให้การดำเนินงานเป็นไปอย่างต่อเนื่อง อย่างไรก็ตาม ความสะดวกนี้มาพร้อมกับความรับผิดชอบในการรักษาความปลอดภัยของการจัดการ SD card แนวทางปฏิบัติที่ดีรวมถึงการเข้ารหัสข้อมูลบนการ์ดและการใช้มาตรการป้องกันการแก้ไขโดยไม่ได้รับอนุญาตเพื่อรักษาความสมบูรณ์ของฮาร์ดแวร์และซอฟต์แวร์ สถิติเน้นย้ำถึงประโยชน์ของวิธีเหล่านี้ เช่น ผู้ผลิตได้รายงานว่ามีการลดเวลาหยุดทำงานลง 30% จากการอัปเดตเฟิร์มแวร์ที่มีประสิทธิภาพมากขึ้น

การบูรณาการเซิร์ฟเวอร์เว็บสำหรับการตรวจสอบแบบเรียลไทม์

การผสานเว็บเซิร์ฟเวอร์เข้ากับระบบ PLC เพิ่มประสิทธิภาพของการตรวจสอบแบบเรียลไทม์ ทำให้มีความโปร่งใสและควบคุมกระบวนการได้มากขึ้น การตั้งค่าดังกล่าวช่วยให้ได้รับคำแนะนำทันทีเกี่ยวกับการทำงานของระบบ ซึ่งเป็นสิ่งสำคัญสำหรับการแก้ไขปัญหาที่เกิดขึ้นอย่างรวดเร็ว การใช้งานจริงเกี่ยวข้องกับการกำหนดค่าเว็บเซิร์ฟเวอร์เพื่อเชื่อมต่อกับ PLC สร้างเครือข่ายการแลกเปลี่ยนข้อมูลแบบเรียลไทม์ที่ไร้รอยต่อ อัตราผลตอบแทนจากการลงทุนมีความน่าสนใจ โดยบริษัทหลายแห่งพบว่ามีการปรับปรุงประสิทธิภาพและความสามารถในการควบคุมการดำเนินงานสูงถึง 40% เทรนด์ IoT ล่าสุดแสดงให้เห็นถึงการเพิ่มขึ้นของการใช้ข้อมูลแบบเรียลไทม์ ช่วยภาคการผลิตและการขนส่งในการปรับปรุงกระบวนการทำงานและการตัดสินใจ

การนำ Predictive Maintenance มาใช้งานผ่าน Data Analytics

การบำรุงรักษาเชิงพยากรณ์ใช้ข้อมูลวิเคราะห์เพื่อคาดการณ์ความล้มเหลวของอุปกรณ์ แตกต่างอย่างชัดเจนจากกลยุทธ์แบบปฏิกิริยาหรือการป้องกันแบบดั้งเดิม โดยการวิเคราะห์ประสิทธิภาพของ PLC อย่างต่อเนื่อง ข้อมูลวิเคราะห์สามารถคาดการณ์ปัญหาที่จะเกิดขึ้นได้ ซึ่งช่วยให้ดำเนินการล่วงหน้าเพื่อลดเวลาหยุดทำงานที่มีค่าใช้จ่ายสูง สถิติในอุตสาหกรรมสนับสนุนแนวทางนี้ โดยแสดงให้เห็นว่าการบำรุงรักษาเชิงพยากรณ์สามารถลดต้นทุนการบำรุงรักษาลงได้ 25% และลดการหยุดทำงานที่ไม่ได้วางแผนถึง 70% ตัวอย่างในโลกจริง เช่น โรงงานรถยนต์ที่ใช้การวิเคราะห์เชิงพยากรณ์เพื่อตรวจสอบสุขภาพของเครื่องจักร ส่งผลให้เกิดการหยุดชะงักน้อยลงอย่างมากและยืดอายุการใช้งานของอุปกรณ์ การยอมรับแนวทางที่ขับเคลื่อนด้วยข้อมูลนี้เป็นสิ่งสำคัญสำหรับอุตสาหกรรมใดๆ ที่พึ่งพาระบบอัตโนมัติแบบ PLC

โซลูชัน PLC ที่ปรับแต่งแล้วสำหรับความต้องการในการอัตโนมัติที่ซับซ้อน

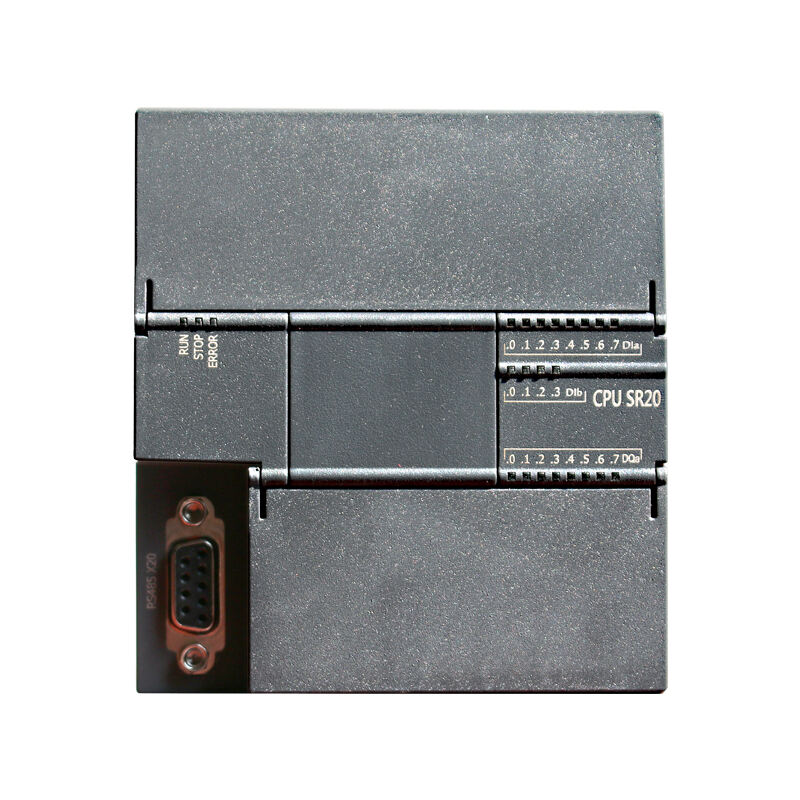

PLC SR20: การควบคุมขนาดกะทัดรัดสำหรับแอปพลิเคชันขนาดเล็ก

ตัว PLC SR20 เป็นโซลูชันที่หลากหลายและกะทัดรัดโดยเฉพาะที่ออกแบบมาสำหรับโครงการอัตโนมัติขนาดเล็ก คุณสมบัติเด่นของมันคือการกำหนดค่า 12 อินพุตและ 8 เอาท์พุต ซึ่งเหมาะสำหรับสภาพแวดล้อมที่ความเรียบง่ายและความมีประสิทธิภาพเป็นสิ่งสำคัญ นอกจากนี้ PLC SR20 ยังมีเวลาดำเนินการคำสั่งพื้นฐานที่ 0.15 ไมโครวินาที ทำให้มันเป็นหนึ่งในตัวที่รวดเร็วที่สุดในคลาสนี้ เช่น ความสามารถในการประมวลผลอย่างมีประสิทธิภาพสามารถเป็นประโยชน์อย่างมากในแอปพลิเคชันเช่น เส้นทางการบรรจุภัณฑ์หรือหน่วยการประมวลผลง่ายๆ ที่จำเป็นต้องตอบสนองอย่างรวดเร็ว นอกจากนี้ยังสามารถเชื่อมต่อกับอุปกรณ์อัตโนมัติอื่นๆ ผ่านอินเทอร์เฟซ Ethernet ได้ PLC SR20: โมดูล PLC มาตรฐาน มอบตัวเลือกที่แข็งแรงและน่าเชื่อถือให้กับธุรกิจขนาดเล็กสำหรับการเพิ่มประสิทธิภาพของระบบอัตโนมัติ

PLC SR30: ความสามารถ I/O ที่เพิ่มขึ้นสำหรับระบบความซับซ้อนปานกลาง

สำหรับระบบที่ต้องการการควบคุมกระบวนการที่ครอบคลุมมากขึ้น PLC SR30 เพิ่มศักยภาพด้วยความจุ I/O ที่มากขึ้น โดยให้ 18 อินพุตและ 12 เอาท์พุต การขยายตัวนี้เหมาะสำหรับระบบความซับซ้อนปานกลาง ช่วยให้ธุรกิจสามารถจัดการงานอัตโนมัติที่ต้องการทรัพยากรมากขึ้นได้อย่างมีประสิทธิภาพ ตัวอย่างที่ดีของการใช้งานสามารถเห็นได้จากการปรับปรุงสายการประกอบและการจัดเรียงสินค้าในโกดัง โดยความจุอินพุต-เอาท์พุตที่สูงกว่าจะช่วยควบคุมตัวแปรจำนวนมากได้อย่างแม่นยำ PLC SR30 สามารถบูรณาการกับระบบอื่นๆ ได้อย่างราบรื่นผ่านอินเทอร์เฟซ Ethernet มาตรฐาน รองรับโปรโตคอลต่างๆ ในอุตสาหกรรม PLC SR30: โมดูล PLC มาตรฐาน กลายเป็นทางออกที่ครอบคลุมสำหรับอุตสาหกรรมที่ต้องการขยายการดำเนินงานอย่างมีประสิทธิภาพ

PLC SR40: การกำหนดค่าความหนาแน่นสูงสำหรับกระบวนการทางอุตสาหกรรม

ในสถานการณ์ที่การอัตโนมัติอุตสาหกรรมขนาดใหญ่เป็นสิ่งสำคัญ PLC SR40 มอบศักยภาพให้กับธุรกิจด้วยการกำหนดค่า I/O ความหนาแน่นสูง โดยมีอินพุต 24 ช่องและเอาต์พุต 16 ช่อง โมเดลนี้เหมาะอย่างยิ่งสำหรับการจัดการกระบวนการที่ซับซ้อน เช่น ในสายการผลิตความเร็วสูงและการจัดการวัสดุที่แข็งแรง มีความสามารถในการส่ง pulsed output ความเร็วสูงหลายช่องและสนับสนุนโปรโตคอลการสื่อสารที่ซับซ้อนเช่น PROFINET เพื่อให้มั่นใจถึงการประสานงานเครื่องจักรที่ราบรื่นและการปรับปรุงกระบวนการ PLC SR40: โมดูล PLC มาตรฐาน การใช้งานในสภาพแวดล้อมเหล่านี้จะนำไปสู่การปรับปรุงประสิทธิภาพและความน่าเชื่อถือของการดำเนินงานอย่างมาก