Các Kỹ Thuật Lập Trình cho Bộ Điều Khiển PLC trong Quy Trình Công Nghiệp Phức Tạp

Các Kỹ Thuật Lập Trình PLC Cốt Lõi cho Tự Động Hóa Công Nghiệp

Cách Tiếp Cận Lập Trình Mô-Đun cho Hệ Thống Có Thể Mở Rộng

Lập trình mô-đun là một kỹ thuật quan trọng trong tự động hóa PLC, mang lại nhiều lợi ích như khả năng tái sử dụng cao hơn và dễ dàng gỡ lỗi hơn. Bằng cách chia nhỏ các hệ thống PLC phức tạp thành các mô-đun nhỏ hơn, chúng ta giúp tăng tốc quá trình phát triển và bảo trì, cho phép mỗi mô-đun được cập nhật hoặc thay thế độc lập mà không ảnh hưởng đến toàn bộ hệ thống. Trong thực tế, các phương pháp như khối chức năng và thư viện trao quyền cho các nhà lập trình tạo ra các ứng dụng PLC có khả năng mở rộng. Các khối chức năng bao gói các chức năng cụ thể, tương tự như các thành phần mã nguồn có thể tái sử dụng, cho phép cung cấp các giải pháp tự động hóa hiệu quả và dễ quản lý. Lập trình mô-đun cũng nâng cao sự hợp tác giữa các nhóm phát triển, vì các nhà phát triển khác nhau có thể làm việc trên các mô-đun riêng biệt một cách độc lập, từ đó rút ngắn thời gian dự án.

Thực hiện Logic Dựa trên Trạng thái trong Kiểm soát Quy trình

Lôgic dựa trên trạng thái là yếu tố thiết yếu để đảm bảo các hệ thống PLC phản hồi phù hợp trong nhiều trạng thái hoạt động khác nhau. Lôgic này hoạt động bằng cách định nghĩa các trạng thái và sự chuyển đổi giữa chúng, đại diện cho các điều kiện và hành động cụ thể trong một quy trình. Các ví dụ thực tế có thể thấy ở các dây chuyền lắp ráp, nơi máy móc chuyển đổi trạng thái giữa chế độ chờ và hoạt động dựa trên đầu vào từ cảm biến. Để triển khai hiệu quả, việc quản lý các sự chuyển đổi trạng thái là rất quan trọng nhằm tránh các lỗi như điều kiện đua (race conditions) và khóa chết (deadlocks). Các thực hành tốt bao gồm việc ghi chép kỹ lưỡng định nghĩa trạng thái và đảm bảo luồng lôgic mượt mà giữa các lần chuyển đổi. Những chiến lược này giúp bảo vệ hệ thống khỏi các vấn đề về sự ổn định và thúc đẩy khả năng kiểm soát quy trình đáp ứng và thích nghi trong môi trường công nghiệp.

Xử lý lỗi và các chương trình chẩn đoán trong mã nguồn PLC

Việc xử lý lỗi mạnh mẽ là không thể thiếu trong lập trình PLC để duy trì độ tin cậy và an toàn của hệ thống. Việc triển khai các cơ chế phát hiện lỗi chủ động giúp nhận diện sự cố và đảm bảo sửa chữa nhanh chóng, từ đó tối thiểu hóa thời gian ngừng hoạt động. Các quy trình chẩn đoán đóng vai trò quan trọng, cho phép xác định nhanh chóng các sự cố và hướng dẫn các nỗ lực giải quyết. Các kỹ thuật như triển khai bộ đếm thời gian giám sát (watchdog timers) và ghi lỗi hỗ trợ trong việc chẩn đoán và giải quyết vấn đề một cách nhanh chóng. Các nghiên cứu chỉ ra rằng xử lý lỗi hiệu quả có thể giảm thời gian ngừng hoạt động lên đến 30%, nhấn mạnh tầm quan trọng của nó trong tự động hóa công nghiệp. Qua việc quản lý lỗi hiệu quả, các hệ thống PLC tăng cường hiệu suất vận hành và duy trì tiêu chuẩn an toàn.

Chiến lược Tích hợp IoT và Kiểm soát Chuyển động Nâng cao

Phối hợp Chuyển động Đa Trục Sử dụng Đầu Ra Xung Cao Tốc

Các đầu ra xung tốc độ cao đóng vai trò quan trọng trong việc hỗ trợ các hệ thống điều khiển chuyển động đa trục, cho phép các chuyển động chính xác và đồng bộ trong môi trường tự động hóa. Bản chất của các đầu ra này nằm ở khả năng tạo ra các tín hiệu nhanh cần thiết cho sự phối hợp chính xác giữa nhiều trục. Tuy nhiên, việc đạt được sự đồng bộ mượt mà có thể gặp thách thức do các phức tạp như độ chính xác về thời gian và các độ trễ tín hiệu tiềm ẩn. Các kỹ thuật như kiểm soát PID và kiểm soát feedforward cung cấp giải pháp bằng cách tăng cường khả năng đáp ứng và độ ổn định của hệ thống. Ví dụ, áp dụng các phương pháp này trong một môi trường sản xuất tự động có thể tăng đáng kể cả độ chính xác và năng suất, dẫn đến các hoạt động hiệu quả hơn và giảm thiểu lãng phí.

Sử dụng các Giao thức Ethernet Công nghiệp để Kết nối Hệ thống

Việc sử dụng giao thức Ethernet công nghiệp mang lại lợi thế trong việc tích hợp PLC và các thiết bị khác trong mạng, cung cấp khả năng kết nối mạnh mẽ và nâng cao khả năng trao đổi dữ liệu. Các giao thức như EtherCAT và Profinet đang dẫn đầu, được biết đến với hiệu suất vượt trội và khả năng thời gian thực, khiến chúng trở thành lựa chọn lý tưởng cho các ứng dụng nhạy cảm về thời gian. Ví dụ, giao tiếp tốc độ cao của EtherCAT giúp chuyển dữ liệu nhanh chóng, điều này rất quan trọng trong các ứng dụng yêu cầu phản hồi và kiểm soát ngay lập tức. Các công ty áp dụng các chiến lược mạng này đã quan sát thấy sự cải thiện đáng kể về hiệu quả hoạt động và độ tin cậy của hệ thống, chứng minh cách mà các giao thức này đóng góp vào quá trình tự động hóa tối ưu hơn và một môi trường công nghiệp kết nối hơn.

Khả năng Quản lý Từ xa và Bảo trì Dự đoán

Cập nhật Chương trình và Quản lý Phần mềm Cứng Dựa trên Thẻ SD

Các bản cập nhật dựa trên thẻ SD cách mạng hóa cách chúng ta quản lý phần mềm firmware của PLC bằng cách cung cấp sự đơn giản và tối thiểu hóa thời gian ngừng hoạt động. Việc triển khai các bản cập nhật này cho phép nhà sản xuất dễ dàng chuyển các chương trình mới mà không cần dừng sản xuất, từ đó duy trì hoạt động liền mạch. Tuy nhiên, cùng với sự tiện lợi này là trách nhiệm đảm bảo an ninh trong việc quản lý thẻ SD. Các thực hành tốt nhất bao gồm mã hóa dữ liệu trên các thẻ và sử dụng các biện pháp chống thay đổi để bảo vệ tính toàn vẹn của phần cứng và phần mềm. Thống kê nhấn mạnh những lợi ích của các phương pháp này; ví dụ, các nhà sản xuất đã báo cáo giảm 30% thời gian ngừng hoạt động nhờ vào việc cập nhật firmware được tối ưu hóa.

Tích hợp Máy chủ Web cho Giám sát Thời gian Thực

Việc tích hợp máy chủ web với hệ thống PLC tăng cường đáng kể việc giám sát thời gian thực, cung cấp tính minh bạch và kiểm soát cao hơn đối với các quy trình. Thiết lập này cho phép phản hồi ngay lập tức về hoạt động của hệ thống, điều quan trọng để nhanh chóng giải quyết bất kỳ vấn đề nào phát sinh. Việc triển khai bao gồm cấu hình máy chủ web để tương tác với PLC, kết nối một mạng lưới trao đổi dữ liệu thời gian thực liền mạch. Tỷ suất lợi nhuận trên đầu tư rất thuyết phục, với các công ty chứng kiến sự cải thiện lên đến 40% trong việc kiểm soát và hiệu quả hoạt động. Xu hướng IoT gần đây cho thấy sự gia tăng mạnh mẽ trong việc sử dụng dữ liệu thời gian thực, giúp các lĩnh vực từ sản xuất đến logistics tối ưu hóa quy trình làm việc và ra quyết định.

Triển khai Bảo trì Dự đoán Qua Phân tích Dữ liệu

Bảo trì dự đoán tận dụng phân tích dữ liệu để dự báo sự cố thiết bị, tạo ra sự khác biệt rõ rệt so với các chiến lược phản ứng hoặc phòng ngừa truyền thống. Bằng cách liên tục phân tích hiệu suất của PLC, phân tích dữ liệu có thể dự đoán sự cố, cho phép thực hiện các hành động trước khi xảy ra sự cố, từ đó giảm thiểu thời gian ngừng hoạt động tốn kém. Thống kê ngành công nghiệp hỗ trợ sự chuyển đổi này, cho thấy rằng bảo trì dự đoán có thể giảm chi phí bảo trì lên đến 25% và giảm sự cố không mong muốn lên đến 70%. Các ví dụ thực tế bao gồm các nhà máy ô tô sử dụng phân tích dự đoán để theo dõi sức khỏe của máy móc, dẫn đến ít gián đoạn hơn đáng kể và kéo dài tuổi thọ thiết bị. Việc áp dụng cách tiếp cận dựa trên dữ liệu này là then chốt đối với bất kỳ ngành nào phụ thuộc vào hệ thống tự động hóa PLC.

Giải pháp PLC tối ưu cho nhu cầu tự động hóa phức tạp

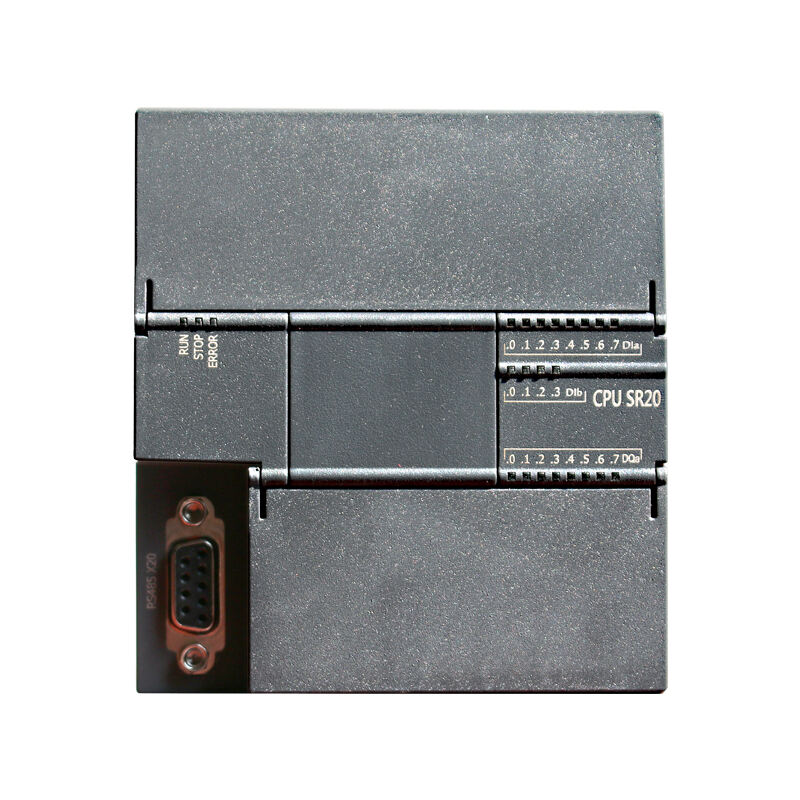

PLC SR20: Kiểm soát nhỏ gọn cho ứng dụng quy mô nhỏ

Chiếc PLC SR20 là một giải pháp đa năng và gọn nhẹ được thiết kế đặc biệt cho các dự án tự động hóa quy mô nhỏ. Đặc điểm nổi bật của nó là cấu hình 12 đầu vào và 8 đầu ra, lý tưởng cho các môi trường mà sự đơn giản và hiệu quả là quan trọng. Hơn nữa, PLC SR20 có thời gian thực thi lệnh cơ bản là 0.15 µs, khiến nó trở thành một trong những sản phẩm nhanh nhất trong phân loại của mình. Ví dụ, khả năng xử lý hiệu quả của nó có thể đặc biệt hữu ích trong các ứng dụng như dây chuyền đóng gói hoặc đơn vị xử lý đơn giản, nơi thời gian phản hồi nhanh là cần thiết. Có khả năng kết nối mạng với các thiết bị tự động hóa khác thông qua giao diện Ethernet, sản phẩm này PLC SR20: Mô-đun PLC Tiêu Chuẩn cung cấp cho các doanh nghiệp nhỏ một tùy chọn mạnh mẽ và đáng tin cậy để nâng cao hệ thống tự động hóa của họ.

PLC SR30: Tăng cường Khả năng I/O cho Hệ thống Độ phức tạp Trung bình

Đối với các hệ thống yêu cầu kiểm soát quy trình rộng hơn, PLC SR30 nâng cao khả năng với dung lượng I/O tăng lên, cung cấp 18 đầu vào và 12 đầu ra. Sự mở rộng này phục vụ cho các hệ thống có độ phức tạp trung bình, cho phép doanh nghiệp xử lý hiệu quả các nhiệm vụ tự động hóa đòi hỏi nhiều hơn. Một ví dụ điển hình về việc áp dụng có thể được thấy trong tối ưu hóa dây chuyền lắp ráp và cơ chế phân loại trong kho, nơi mà dung lượng đầu vào-đầu ra cao đảm bảo kiểm soát chính xác trên nhiều biến số. PLC SR30 tích hợp liền mạch với các hệ thống khác thông qua giao diện Ethernet chuẩn, hỗ trợ nhiều giao thức ngành công nghiệp. Vì vậy, PLC SR30: Mô-đun PLC Tiêu chuẩn xuất hiện như một giải pháp toàn diện cho các ngành công nghiệp nhằm mở rộng hoạt động hiệu quả.

PLC SR40: Cấu hình Mật Độ Cao cho Quy Trình Công Nghiệp

Trong các tình huống mà tự động hóa công nghiệp quy mô lớn là yếu tố then chốt, PLC SR40 trang bị cho doanh nghiệp một cấu hình I/O mật độ cao, cung cấp 24 đầu vào và 16 đầu ra. Mô hình này đặc biệt phù hợp để xử lý các quy trình kiểm soát phức tạp, như thấy trong các hoạt động sản xuất tốc độ cao và hệ thống xử lý vật liệu mạnh mẽ. Được trang bị khả năng hỗ trợ nhiều đầu ra xung tốc độ cao và giao thức truyền thông phức tạp như PROFINET, nó đảm bảo sự phối hợp liền mạch giữa máy móc và tối ưu hóa quy trình. Việc triển khai PLC SR40: Mô-đun PLC Tiêu Chuẩn trong các môi trường như vậy dẫn đến những cải tiến đáng kể về hiệu quả vận hành và độ tin cậy.